impresora 3d polvo de aluminio es una materia prima metálica fundamental para la fabricación aditiva por fusión en lecho de polvo en los mercados aeroespacial, automovilístico e industrial en general. En esta guía se revisan los grados de aluminio, las especificaciones del polvo, las consideraciones sobre el proceso de impresión, los métodos de sinterización, las propiedades mecánicas, el posprocesamiento, los componentes aplicables y otros aspectos relacionados con el uso del polvo de aluminio en la impresión 3D en lecho de polvo láser.

Polvo de aluminio para impresoras 3D Visión general

La elevada relación resistencia-peso, la resistencia a la corrosión, las características térmicas y las propiedades mecánicas del aluminio lo convierten en un material de ingeniería muy demandado. La conversión del lingote en polvo atomizado permite la fabricación aditiva, lo que desbloquea:

- Aligeramiento - Reducción de la masa de los componentes para ahorrar combustible en vehículos y aviones

- Consolidación de piezas - Conjuntos multifuncionales impresos que combinan componentes interactivos

- Aleaciones personalizadas - Adaptar la química reforzando selectivamente las regiones impresas por ubicación

- Personalización masiva - Los inventarios digitales y la automatización de la impresión permiten mezclas de productos elevadas

La elección de los grados de aleación de aluminio adecuados y el ajuste de los respectivos parámetros del proceso de impresión láser permiten aprovechar las ventajas de la fabricación aditiva al tiempo que se reducen los defectos de procesamiento mediante materias primas en polvo de calidad.

Polvo de aluminio para impresora 3d Tipos y composiciones

Sistemas de aleación - La impresión 3D en metal aprovecha las características mecánicas de ajuste de los grados 2000, 5000, 6000 y 7000.

Elementos de aleación primarios - El magnesio, el silicio, el zinc, el cobre, el manganeso, el cromo y el circonio, utilizados solos o combinados, modulan las propiedades.

Variantes especializadas - El escandio, el cerio, la plata, el litio, etc., añadidos con moderación, permiten aplicaciones especializadas, como los artículos deportivos, que requieren una combinación de resistencia, ductilidad y comportamiento frente a la corrosión adaptada mediante composiciones de aditivos a medida que, de otro modo, serían difíciles de conseguir en la fundición de lingotes convencional y en las conformación posterior.

Ejemplos de composiciones de aleación

| Aleación | Mg | Si | Cu | Mn | Cr | Zn |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

Cuadro 1. Por ejemplo, las aleaciones forjadas de aluminio se adaptan con frecuencia al uso en AM de materia prima en polvo fino, aprovechando las combinaciones de magnesio, silicio, cobre, manganeso, cromo y zinc y manipulando las prestaciones mecánicas resultantes.

Métodos y características de la producción de aluminio en polvo

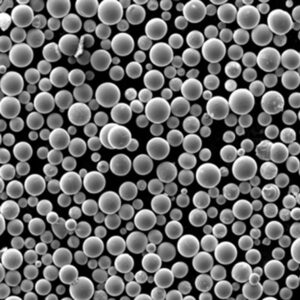

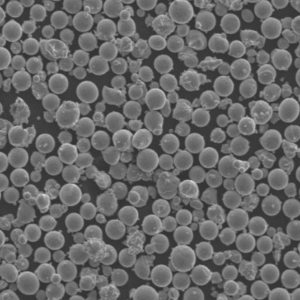

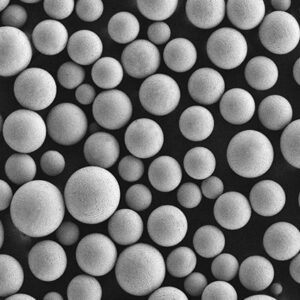

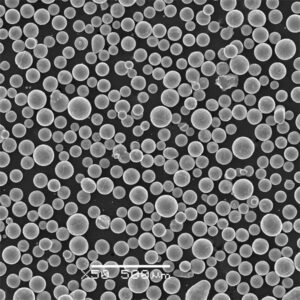

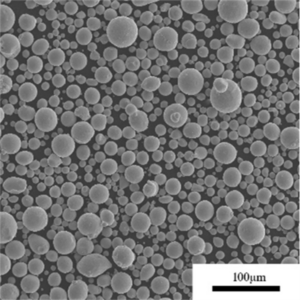

Atomización - La atomización con gas inerte que sopla corrientes de aluminio fundido en polvos esféricos con distribuciones de tamaño de partícula controladas y en gran medida libres de contaminación se adapta al uso de lechos de polvo.

| Método | Descripción | Tamaño de las partículas | Morfología | Pureza | Contenido de oxígeno | Precio |

|---|---|---|---|---|---|---|

| Atomización de gases | Las distribuciones de 30 micras a 150 micras logran un elevado empaquetamiento y sinterización del lecho de polvo | Muy esférica | Hasta 99,97% Al | <300 ppm | $$$$ |

Cuadro 2. Características del método de producción que impulsan las consideraciones de adopción en torno a la adquisición de polvo de impresión de aluminio

El control de la forma de las partículas y la consistencia química lote a lote aumenta la fiabilidad de la pieza final, atributos que se valoran más que los costes de polvo inicialmente más elevados, pero que se desvanecen en relación con las reducciones de tiempo/coste de postprocesado que no necesitan un acabado superficial exhaustivo.

Normas de especificación para polvos de impresión de aluminio

| Estándar | Descripción |

|---|---|

| ASTM F3301 | Composiciones químicas y distribuciones del tamaño de corte del tamiz para las calidades de polvo de aluminio AM |

| ASTM B633 | Normas de aleación forjada de aluminio estructural adaptadas a los polvos |

| ISO/ASTM 52904 | Métodos de ensayo para cuantificar la fluidez, la densidad y las prestaciones mecánicas del polvo |

Cuadro 3. Especificaciones líderes que permiten garantizar la calidad de los polvos de impresión de aluminio tamizados que abordan demandas de aditivos únicas por encima de las certificaciones de material de lingote convencionales.

La revisión de los alcances de la certificación garantiza que las normas cubren adecuadamente los márgenes de composición exigidos por el comprador, las características aceptables del polvo, como los caudales de los pasillos y los niveles de pureza química, que se ajustan tanto a las capacidades de atomización como a los requisitos de los procesos de producción posteriores.

Consideraciones sobre el proceso de impresión 3D de polvos de aluminio

Fusión de lecho de polvo láser - El aluminio fundido por láser selectivo utiliza láseres de CO2 o fibra de 400W-1kW escaneados que funden localmente capas de 30-100μm de grosor.

| Parámetro | Alcance típico |

|---|---|

| Potencia del láser | 100-400 vatios |

| Velocidad de exploración | 300-10.000 mm/seg |

| Tamaño del haz | 50-300 μm de diámetro |

Cuadro 4. El ajuste de los parámetros de entrada de energía de la máquina SLM equilibra la fusión densa contra el exceso de calentamiento que provoca altas tensiones residuales y grietas.

Reducir los defectos de construcción - Para reducir defectos como la porosidad, el agrietamiento y los riesgos de distorsión es necesario optimizar los parámetros del láser, la calidad del polvo, las geometrías de fabricación, la gestión térmica y el tratamiento posterior.

Aprovechar las diferencias de aleación - El ajuste de las combinaciones de silicio, magnesio y cobre manipula los comportamientos de fusión, las características térmicas y las microestructuras de solidificación gestionando los rendimientos resultantes.

Propiedades mecánicas de la impresión en polvo de aluminio

Como propiedades impresas - Alcanzar 30-60% de resistencias de aleaciones fundidas como dinámica de solidificación rápida concentra defectos sin tratamientos mecánicos posteriores de endurecimiento por deformación en aleaciones fundidas forjadas.

Tratamiento posterior - Los tratamientos térmicos, el prensado isostático en caliente y el trabajo en frío aumentan las prestaciones mecánicas de 60% a 95% de los equivalentes de fundición, a medida que la fatiga de alto ciclo y la ductilidad se acercan a aplicaciones más exigentes.

| Aleación | Resistencia a la tracción | Límite elástico | Alargamiento (%) |

|---|---|---|---|

| Impreso en 2024 | 45 ksi | 21 ksi | 8 % |

| Como se imprime 7075 | 47 ksi | 32 ksi | 11% |

| HIP 7075 | 73 ksi | 65 ksi | 10% |

Cuadro 5. Comparación de las propiedades mecánicas típicas del aluminio impreso frente al aluminio postratado en relación con los objetivos de referencia de aleación fundida.

La materialización de todas las propiedades depende tanto de la reducción de poros y defectos inducida por el proceso intrínseco como del tratamiento posterior adaptado para evitar la acumulación de tensiones residuales derivadas de la solidificación incontrolada del baño de fusión inherente a la fabricación de aditivos en lecho de polvo por láser a partir de materiales de aluminio.

Métodos de postprocesado para piezas impresas de aluminio

El alivio del estrés - El recocido a baja temperatura minimiza las tensiones residuales evitando la distorsión sin engrosar significativamente las fases de refuerzo.

HIP - El prensado isostático en caliente con gas argón a alta presión y temperatura elevada colapsa los huecos internos mejorando la resistencia a la fatiga.

Trabajo en frío - El bruñido, el granallado u otros tratamientos mecánicos de superficie instalan tensiones de compresión que retrasan la formación de grietas, especialmente importantes para los componentes sometidos a cargas de fatiga.

Mecanizado - El fresado o torneado CNC mantiene la precisión dimensional y controla la rugosidad superficial, algo improbable directamente desde la fabricación aditiva antes de los tratamientos mecánicos o térmicos finales.

Revestimientos - HVOF o pulverizaciones térmicas por arco aunque los revestimientos de difusión de alta dureza como el cromado o el aluminizado mejoran la resistencia al desgaste/corrosión sin parangón con ninguna forma de producto forjado.

Pruebas de calidad - La tomografía de rayos X, la tomografía computarizada y el análisis de imágenes cuantifican las distribuciones volumétricas de defectos garantizando la fiabilidad del producto y los requisitos de rendimiento.

Las combinaciones de estrategias de fundición integradas y el procesamiento secundario adaptado permiten obtener piezas impresas de aluminio totalmente densas que rivalizan con propiedades mecánicas que antes sólo eran posibles mediante técnicas sustractivas de conversión de lingotes heredadas.

Aplicaciones de componentes de aluminio imprimibles

Aeroespacial

- Accesorios y costillas del fuselaje: mejoras en la relación compra-vuelo cerca de 100% que reducen el desperdicio de material.

- Perfiles aerodinámicos y blisks de turbomaquinaria

- Depósitos de combustible criogénico conformados

Automoción

- Chasis con reducción de masa y eslabones de suspensión

- Conjuntos consolidados de carcasas de motor

Industrial

- Plantillas, dispositivos, pinzas y efectores finales personalizados

- Herramientas de bajo volumen como moldes de inyección de plástico y matrices de estampación

- El utillaje de refrigeración conformada impulsa la productividad

Aplicaciones se benefician del equilibrado de aleaciones a medida y personalizables, de geometrías complejas fabricadas de forma exclusiva, de perfiles ligeros y de aumentos de rendimiento posteriores al procesamiento que se consiguen de forma única mediante el procesamiento por fusión en lecho pulvimetalúrgico de polvos de aluminio.

Proveedores de polvos de impresión de aluminio

| Proveedor | Descripción |

|---|---|

| AP&C | Especializada en polvos de impresión de aluminio y titanio atomizados con gas |

| Aditivo para carpinteros | Amplia gama de materiales de impresión de acero inoxidable y superaleaciones |

| Sandvik Osprey | Proveedor líder de polvos de impresión de nitinol, cobalto y aluminio |

Cuadro 6. Proveedores destacados que proporcionan capacidad de polvo de impresión de aluminio en inventario aprovechando la atomización interna o contratando molinos externos.

Evaluar la amplitud de la capacidad del proveedor en las variedades de aleación deseadas y los compromisos que garantizan la coherencia entre lotes da confianza para asegurar desarrollos plurianuales sin arriesgarse a que el cambio de producto deje obsoletas las piezas intermedias durante las campañas de impresión más largas por el cambio de polvo.

Consideraciones sobre el precio del polvo de aluminio

| Parámetro | Impacto de los precios |

|---|---|

| Tamaño de la distribución | Las distribuciones más ajustadas tensan los rendimientos e impulsan los costes |

| Normas de calidad | Calidades aeroespaciales que requieren rigurosas pruebas de detección de defectos |

| Volumen del pedido | Los proyectos de prototipos de lotes pequeños generan primas |

| Especificaciones del cliente | Cualquier objetivo único de aceite/humedad, envasado influye en el precio |

| Adiciones de aleación | Las mezclas elementales de mayor pureza transmiten cargas |

Cuadro 7. Factores del canal de suministro que influyen en el precio del polvo de aluminio hasta 5-10 veces el precio al contado del aluminio básico

La previsión de las necesidades de volumen con 12-18 meses de antelación a los grandes proyectos de impresión ofrece la mayor ventaja para minimizar los gastos en lotes y pruebas de cualificación.

Preguntas frecuentes

P: ¿La reutilización del polvo de aluminio conserva sus propiedades?

R: Sí, los polvos se reprocesan bien con sólo una modesta captación de oxígeno y humedad que requiere supervisión antes de que las mezclas de reutilización resulten perjudiciales.

P: ¿Qué causa los problemas de porosidad en las piezas impresas de aluminio?

R: Los poros de gas atrapados que se originan por un mal almacenamiento y manipulación del polvo o por la falta de ventilación durante la fusión se fusionan en defectos que degradan la resistencia.

P: ¿Es beneficioso el tratamiento térmico para los componentes impresos de aluminio?

R: Sí, el procesamiento térmico correctamente diseñado reproduce los templados, aumentando la ductilidad y maximizando las propiedades mecánicas ambulantes exclusivas de las vías de solidificación de impresión controladas.

P: ¿Qué aleación de aluminio es la más adecuada para el aditivo de fusión por lecho de polvo láser?

R: El polvo Scalmalloy -una aleación de aluminio, escandio y circonio patentada por APWorks- proporciona una combinación inigualable de fuerza y resistencia a la temperatura una vez totalmente post-procesado.