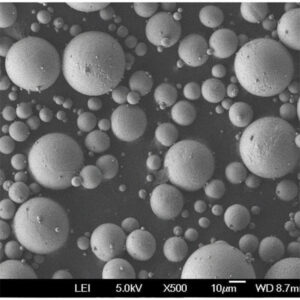

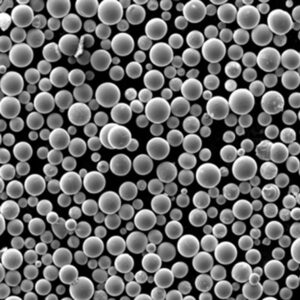

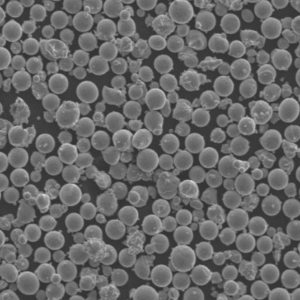

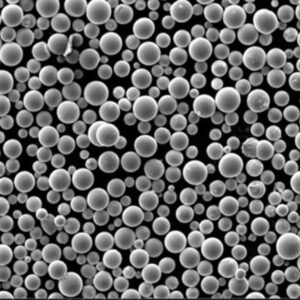

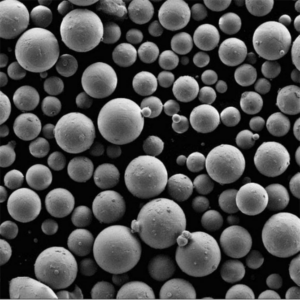

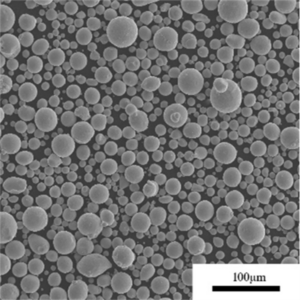

Polvos metálicos atomizados se refiere a materiales metálicos como aluminio, titanio, níquel, hierro o aleaciones que se han reducido a polvo esférico fino mediante un proceso de atomización. Presentan una gran pureza, tamaños de partícula uniformes y una morfología del polvo ideal para aplicaciones industriales como el moldeo por inyección de metales (MIM) y la fabricación aditiva.

Esta guía cubre los diferentes tipos de polvos metálicos atomizados, métodos de producción, propiedades y características clave, especificaciones técnicas, estimaciones de precios, detalles de proveedores, así como pros, contras y preguntas frecuentes al trabajar con polvos metálicos atomizados de ingeniería precisa en impresión 3D, moldeo por inyección y otros procesos de fabricación.

Tipos de Polvo metálico atomizado

Los metales comunes y las aleaciones disponibles como polvos esféricos atomizados incluyen:

| Material | Aleaciones | Características |

|---|---|---|

| Aluminio | 6061, 7075, 2024, 7050, | Ligero, resistencia moderada |

| Titanio | Ti-6Al-4V, Ti 6Al-7Nb | Relación resistencia/peso optimizada |

| Níquel | Inconel 718, Invar 36, Kovar | Opciones resistentes al calor y a la corrosión |

| Acero inoxidable | 316L, 430F, 17-4PH | Variantes resistentes a la corrosión y de gran dureza |

| Cobre | C11000, Latón, Bronce | Alta conductividad térmica y eléctrica |

Las propiedades pueden ajustarse en cuanto a resistencia a la corrosión, dureza, resistencia, ductilidad, temperaturas de funcionamiento y otros atributos mediante mezclas de aleación.

Métodos de producción

Técnicas de producción de microesferas metálicas de precisión en forma de polvo:

| Método | Descripción | Salida típica |

|---|---|---|

| Atomización de gases | Los chorros de gas inerte a alta velocidad desintegran la corriente de metal fundido en finas gotas | Excelente esfericidad y fluidez del polvo |

| Electrodo giratorio | Las fuerzas centrífugas dispersan el metal fundido vertido en un disco giratorio | Polvo de tamaño medio, menor coste |

| Atomización por plasma | El plasma a muy alta temperatura solidifica rápidamente la corriente fundida en un flujo de gas controlado | Capacidad de nano polvo inferior a 10 micras |

| Atomización ultrasónica | Las ondas sonoras a más de 20 kHz oscilan y desprenden gotas microscópicas | Para necesidades especializadas en pequeños lotes |

El gas y el plasma producen la máxima pureza con distribuciones de partículas uniformes para aplicaciones exigentes como las aleaciones aeroespaciales. El método de electrodo giratorio ofrece lotes medios económicos.

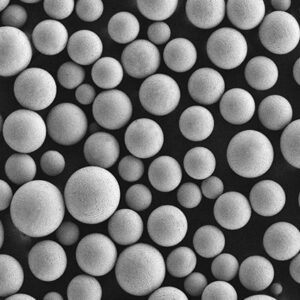

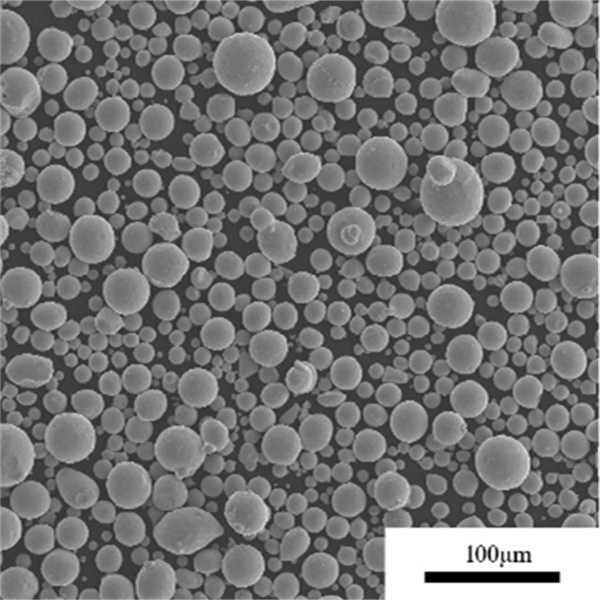

Propiedades de los polvos metálicos atomizados

Ventajas de estas microesferas metálicas de forma y tamaño precisos:

| Propiedad | Características | Ventajas |

|---|---|---|

| Tamaño controlado de las partículas | La mayor parte del polvo se encuentra en el estrecho intervalo de 5-45 micras | Flujo y empaquetado optimizados para una sinterización homogénea |

| Esfericidad elevada | Las bolas de polvo presentan una forma muy redondeada y una superficie lisa | Mejora la densidad final y la calidad del acabado superficial |

| Química coherente | Aleaciones formuladas con precisión durante la producción | Rendimiento fiable del material lote a lote |

| Alta pureza | Procesado inerte sin contaminación | Necesario para los implantes biocompatibles y la electrónica |

| Superficies modificadas | Pueden añadirse revestimientos o lubricantes | Mejora el flujo del polvo y reduce el riesgo de apelmazamiento |

Estos polvos representan materias primas ideales moldeadas con medios de fabricación de vanguardia para permitir técnicas de fabricación emergentes que remodelan la producción industrial en todos los sectores mediante una mayor precisión.

Aplicaciones de Polvos metálicos atomizados

Principales usos de los polvos metálicos esféricos de precisión:

| Industria | Aplicaciones | Beneficios |

|---|---|---|

| Fabricación aditiva | Piezas médicas, aeroespaciales y de automoción impresas en 3D | Excelente fluidez mediante mecanismos de esparcimiento y recubrimiento de polvo fino |

| Moldeo por inyección de metales | Pequeñas series de piezas complejas para drones, robots y turbinas | La alta pureza y la homogeneidad química garantizan un rendimiento fiable del material |

| Envases electrónicos | Circuitos, sensores, conectores | Las estructuras porosas sinterizadas facilitan la miniaturización y permiten la infiltración de materiales funcionales |

| Pulverización térmica | Revestimientos protectores anticorrosivos para puentes y tuberías | Revestimientos densos con morfología de partículas optimizada para la adhesión |

| Pulvimetalurgia | Cojinetes autolubricantes, filtros, imanes | La fabricación de formas netas y casi netas simplifica los pasos de fabricación |

La ingeniería de partículas de precisión que hay detrás de los polvos atomizados, combinada con la experiencia en procesos especializados, permite introducir innovaciones de producción revolucionarias en estos sectores clave.

Especificaciones

| Estándar | Definiciones | Valores comunes |

|---|---|---|

| ASTM B214 | Análisis granulométrico de los porcentajes de límite superior de partículas | -325 mallas = menos de 45 micras |

| ASTM B822 | Densidad aparente g/cm3 | Alrededor de 35-50% como polvo suelto |

| ASTM B964 | Caudal segundo/50g | 15 - 25 segundos |

| ASTM F3049 | Contenido de inclusiones químicas límites máximos ppm | Fe 300 ppm, O 1500 ppm, N 100 ppm |

Las especificaciones internacionales ayudan a establecer líneas de base coherentes que definen la calidad aceptable del material y los umbrales de pureza para un rendimiento adecuado del polvo durante las etapas de carga y sinterización en diversas técnicas de fabricación.

Proveedores y precios

| Proveedor | Materiales | Precios |

|---|---|---|

| Sandvik Osprey | Aleaciones de titanio, níquel y cobalto | $50 - $500 por kg |

| Polvo de carpintero | Aceros inoxidables, aceros para herramientas | $20 - $250 por kg |

| Praxair Surface Tech | Superaleaciones de Ni, Waspaloy, Hastelloys | $100 - $1000 por kg |

| Atmix Corp | Aleaciones de aluminio a medida | $30 - $200 por kg |

Los costes varían ampliamente desde $20 por kg para aleaciones de acero inoxidable comunes hasta más de $1000 por kg para superaleaciones especializadas resistentes al calor que aprovechan la fusión por inducción en vacío personalizada y parámetros de atomización de gas estrictamente controlados adaptados a aplicaciones exigentes como los componentes de motores de turbina.

Recuerde: cuando compare opciones, compre la especificación, no sólo el material en polvo.

Ventajas e inconvenientes

| Pros | Contras |

|---|---|

| Excelente control morfológico mediante métodos de fabricación de vanguardia | Precio potencialmente elevado de los materiales, especialmente para aleaciones muy personalizadas. |

| Desbloquea técnicas disruptivas de fabricación de piezas como el chorro de aglutinante y la impresión aditiva DED. | Capacidad limitada de gran volumen en comparación con la producción convencional de metales, como la fundición y la forja. |

| Simplifica las operaciones posteriores gracias a su gran pureza y fluidez | Requiere experiencia en la manipulación y precauciones para evitar los riesgos de oxidación |

| Amplía la gama de aleaciones adaptadas a aplicaciones exigentes | Volatilidad de la cadena de suministro: los productores especializados equilibran los lotes pequeños |

| Permite geometrías complejas imposibles mediante técnicas sustractivas | A menudo es necesario un tratamiento posterior para conseguir las propiedades finales del material |

El control preciso de la forma, el tamaño, la distribución y la composición química del polvo ofrece enormes ventajas, pero hay que tener en cuenta consideraciones especiales de manipulación y procesamiento.

Limitaciones y consideraciones

Trabajar con polvos atomizados conlleva consideraciones únicas:

- Los metales químicamente activos, como el titanio, corren el riesgo de quemarse si el contenido de oxígeno supera las 25 ppm.

- Deben seguirse las precauciones de seguridad dada la inflamabilidad de los polvos metálicos muy finos

- Los tratamientos superficiales pueden degradarse durante la sinterización o la soldadura a alta temperatura

- Requieren herramientas de alta precisión para llenar mitades de envases y cilindros de forma fiable

- La fluidez puede disminuir con el tiempo debido a la aglomeración durante el almacenamiento y el transporte.

- Controlar la entrada de humedad por debajo de 300 ppm, necesario para la estabilidad

- Tenga en cuenta que la densidad de empaquetamiento del polvo suelto sólo es 30-55% de las densidades consolidadas finales

Los ingenieros deben seleccionar proveedores capaces de suministrar de forma sostenible aleaciones personalizadas que satisfagan las necesidades cambiantes de las aplicaciones, en lugar de limitarse a comparar únicamente por el precio por kg.

Preguntas frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Cuál es la principal ventaja sobre el polvo metálico atomizado con agua? | Control más preciso de la consistencia de la forma y la distribución del tamaño de las partículas |

| ¿Cuál es la densidad aparente típica? | Alrededor de 2-4 g/cc es común dependiendo de la aleación y el tamaño de las partículas |

| ¿En qué se mide el caudal? | Sec/50g da una indicación del flujo morfológico del polvo a través del equipo |

| ¿Qué pruebas granulométricas se utilizan? | Analizadores de tamaño de partículas por difracción láser en suspensiones líquidas |

| ¿Cómo se evalúa la química? | Métodos ICP-OES o GDMS utilizados para validar las composiciones elementales |

| ¿Tiene el polvo una vida útil ilimitada? | Generalmente más de 5 años si se mantiene sellado al oxígeno/humedad, volver a probar después de 2-3 años. |

| ¿Qué cuidados hay que tener al manipularlo? | Cajas de guantes de ambiente inerte para el titanio, EPI adecuados para otros metales reactivos. |

| ¿Cuáles son las aplicaciones más comunes? | MIM, Binder jetting y DED AM son los principales usos actuales |

Los procesos adecuados de manipulación y ensayo, combinados con los requisitos de aplicación del cliente, impulsarán la adopción continuada de la tecnología de atomización en la producción de piezas metálicas.

Conclusión

La destreza en la fabricación avanzada necesaria para producir en masa microesferas metálicas diseñadas con precisión abre enormes posibilidades de fabricación en todos los sectores industriales. Al aprovechar procesos como la atomización con gas para controlar características críticas del polvo como la distribución del tamaño de las partículas, la forma, la pureza y la química, los ingenieros pueden aprovechar al máximo técnicas emergentes como la fabricación aditiva para simplificar los flujos de producción. Además, las variantes de aleaciones especializadas amplían las posibilidades de diseño en entornos de temperatura, presión y funcionamiento cáustico difíciles. Si a esto se añade la reducción de residuos en comparación con los procesos de mecanizado y la simplificación de la logística gracias a la mayor vida útil de los polvos metálicos, las empresas innovadoras están empezando a aprovechar el potencial que ofrecen las mayores inversiones en I+D adaptadas a las necesidades de las aplicaciones. Pero la manipulación adecuada y las consideraciones de seguridad en torno a los polvos elementales reactivos siguen siendo obligatorias. A medida que la fabricación aditiva continúa su trayectoria de crecimiento hacia la producción certificada a gran escala en los sectores aeroespacial, de implantación médica y de innovación en automoción, cabe esperar que la tecnología de atomización precisa desempeñe un papel crucial en el suministro de materias primas que diferencien a los principales fabricantes mediante el acceso a aleaciones personalizadas y cualificadas.