Visión general de máquina de fusión por haz de electrones

La fusión por haz de electrones (EBM) es una tecnología de fabricación aditiva que se utiliza para fusionar polvos metálicos en piezas totalmente densas capa a capa mediante un haz de electrones de alta potencia en condiciones de vacío. Las máquinas de EBM ofrecen velocidades de fabricación y propiedades mecánicas inigualables, inalcanzables con otros métodos de impresión 3D de metales.

Entre los atributos clave de la tecnología EBM se incluyen:

Tabla 1: Tecnología de fusión por haz de electrones

| Atributo | Descripción |

|---|---|

| Fuente de calor | Haz de electrones de alta intensidad |

| Medio ambiente | Alto vacío |

| Materia prima | Lecho de polvo metálico |

| Control del haz | Lentes y bobinas electromagnéticas |

| Modo Construcción | Fusión de polvo metálico por capas |

| Aplicaciones | Aeroespacial, médica, automoción, herramientas |

Aprovechando el enfoque preciso del haz y el escaneado rápido, la EBM fusiona materiales conductores como el titanio, las aleaciones de níquel, los aceros para herramientas y los metales refractarios en componentes totalmente densos con propiedades superiores sólo superadas por los productos forjados.

El entorno de vacío controlado evita la contaminación, mientras que el suministro inteligente de energía y las altas temperaturas de precalentamiento minimizan las tensiones residuales que provocan alabeos o grietas.

Comprender estos principios básicos ayuda a ilustrar por qué EBM ofrece un rendimiento mecánico excepcional hecho a medida para las aplicaciones industriales más exigentes.

Tipos de sistemas de fusión por haz de electrones

En el mercado existen varias categorías de sistemas de EBM que ofrecen volúmenes de construcción, niveles de potencia del haz y capacidades de producción que responden a las distintas necesidades de la industria.

Cuadro 2: Tipos de sistemas de fusión por haz de electrones

| Clase de máquinas | Tamaño del edificio | Potencia del haz | Aplicaciones típicas |

|---|---|---|---|

| Plataformas pequeñas | Cubos de 150 mm | 3-4 kW | Cofias dentales, productos sanitarios |

| Plataformas estándar | 200 x 200 x 350 mm | 6-8 kW | Componentes aeroespaciales, utillaje |

| Plataformas de gama media | 400 x 400 x 400 mm | 14-16 kW | Piezas de automóviles, componentes aeroespaciales de mayor tamaño |

| Grandes plataformas | 800 x 800 x 500 mm | 30-60 kW | Soportes estructurales, álabes de turbina |

Las máquinas de mayor tamaño permiten optimizar los ensamblajes de piezas más grandes para industrias como la aeroespacial o la automovilística. Los sistemas más pequeños y de menor potencia se dirigen a componentes de alto valor en el ámbito dental y médico en general.

La mayoría de los proveedores de EBM ofrecen ahora arquitecturas modulares que permiten escalar la capacidad, el volumen de fabricación y la potencia del haz para adaptarse a las crecientes demandas de producción a lo largo del tiempo.

Fundamentos del proceso de fusión por haz de electrones

Los principales subsistemas y etapas de procesamiento que intervienen en la fabricación aditiva EBM abarcan:

Cuadro 3: Resumen de los fundamentos de la fusión por haz de electrones

| Escenario | Función | Componentes clave |

|---|---|---|

| 1. Manipulación del polvo | Distribuir capas de material fresco | Polvorines y rastrillos |

| 2. Generación de haces | Crear y acelerar un haz de electrones | Cátodo de filamento de tungsteno, tensión anódica |

| 3. Enfoque del haz | Los electroimanes hacen converger el haz | Lentes de bobina magnética |

| 4. Desviación de la viga | Localización directa del haz enfocado | Bobinas de desviación |

| 5. 5. Sistema de vacío | Garantizar un entorno libre de contaminantes | Bombas, válvulas, sensores |

| 6. 6. Sistema de control | Coordinar y supervisar todas las funciones | Ordenador, software, sensores |

El funcionamiento integrado de estos subsistemas permite a EBM fabricar piezas capa por capa a partir de polvo metálico:

- La rápida desviación y exploración del haz fusiona el material con precisión y a una velocidad excepcional

- El vacío elimina los gases y evita la contaminación

- La distribución automática del polvo garantiza una alta densidad

- Los sensores de retroalimentación proporcionan precisión dimensional

- Controles sólidos que secuencian todo el proceso de fabricación

Esta combinación de un consumible de polvo de metal puro con una fuente de calor de haz de alta intensidad en un entorno de producción al vacío facilita el rendimiento de materiales hasta ahora imposibles.

Comprender estos principios básicos ayuda a los compradores a seleccionar el sistema EBM óptimo que satisfaga sus requisitos de productividad, calidad y aplicación de la fabricación.

Especificaciones clave de máquina de fusión por haz de electrones

A la hora de adquirir equipos de EBM para la fabricación aditiva de metales, existen numerosas especificaciones de rendimiento que los compradores deben evaluar en función de sus objetivos de producción y de las limitaciones de sus instalaciones.

Tabla 4: Especificaciones clave de las máquinas de fusión por haz de electrones

| Parámetro | Alcance típico | Importancia |

|---|---|---|

| potencia del haz | 3-60 kW | Cadencia de fabricación, tamaño máximo de pieza |

| Velocidad del haz | Hasta 8 m/s | Productividad, tiempos de capa |

| Tamaño del punto | 50-200 μm | Resolución, definición precisa de las características |

| Corriente del haz | 1-50 mA | Compatibilidad de materiales, optimización del ajuste |

| Tensión de aceleración | 30-150 kilovoltios | Profundidad de la piscina de fusión, polvo sobrante |

| Vacío | 5 x 10-5 mbar | Pureza, integridad material |

| Espesor de la capa de polvo | 50-200 μm | Resolución vertical, densidad final |

Factores como la potencia del haz, la velocidad de escaneado, el tamaño mínimo de las características y el grosor de la capa de polvo determinan la selección del equipo adecuado en función de los objetivos de productividad y los requisitos de la aplicación.

Otras consideraciones clave son:

- programas de control - Herramientas de creación adaptable, automatización, análisis de datos/capacidad de supervisión

- Paleta de materiales - Número de materiales precalificados con indicación del campo de aplicación

- Equipos auxiliares - Herramientas suplementarias de manipulación del polvo, postprocesado, hornos de tratamiento térmico

- Servicios - Contratos de mantenimiento, asistencia para la optimización de aplicaciones, formación de operarios, transporte de máquinas

La evaluación de las especificaciones con respecto a las expectativas actuales y futuras facilita las inversiones inteligentes en capacidad de EBM.

Adopción económica de la fusión por haz de electrones

Aparte de los costes de adquisición de equipos, que oscilan entre 1.400.000 y 2,5 millones de euros de media, las empresas de fabricación deben modelar todos los aspectos económicos de la producción derivados de la implantación interna de la EBM.

Cuadro 5: Resumen de los aspectos económicos de la transformación de EBM

| Elemento de coste | Gama |

|---|---|

| Plataforma de máquinas | $800.000 a $2.500.000 |

| Infraestructura de las instalaciones | $100.000 a $500.000 |

| Servicios de instalación | $50.000 a $250.000 |

| Herramientas suplementarias para la manipulación del polvo | $50.000 a $150.000 |

| Consumo anual de materiales | $100.000 a $800.000 |

| Consumibles/piezas de recambio | $20.000 a $100.000 |

| Mano de obra (operarios, ingenieros) | De 1 a 3 técnicos por sistema |

| Consumo de energía | $15.000 a $50.000 |

| Contratos de mantenimiento | $50.000 a $150.000 |

Aparte de la adquisición de equipos, que oscila entre $800.000 y más de $2 millones en el caso de las plataformas industriales, hay otras variables que influyen en los costes de explotación y la rentabilidad:

- Uso del material - El polvo metálico contribuye hasta 30% a los costes por pieza

- Trabajo - Necesidades de personal en función de las necesidades de tratamiento posterior manual o automatizado

- Instalación - Los servicios de instalación, la seguridad y los gastos de suministros se acumulan

- Mantenimiento - El mantenimiento preventivo es vital para el rendimiento y la calidad de la producción.

- Optimización - Equilibrio entre productividad, tasa de defectos e intervenciones manuales

Analizar estos factores antes de adquirir capacidad de EBM facilita una planificación empresarial realista. La modelización precisa de los costes y el análisis de los escenarios de producción mejoran la visibilidad de los riesgos y las perspectivas de rentabilidad.

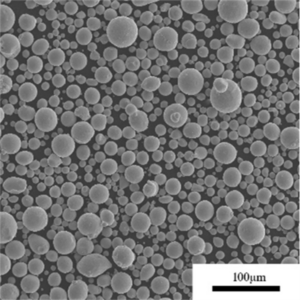

Materiales populares para EBM

Gracias a un entorno de vacío estrechamente controlado combinado con altas intensidades de haz, la EBM facilita de forma única el procesamiento de aleaciones reactivas, refractarias y personalizadas que, de otro modo, serían difíciles de fabricar por medios convencionales.

**Tabla 6: Sistemas de aleación comunes que aprovechan las ventajas de la EBM **

| Clase de material | Ejemplo de aleaciones | Aplicaciones |

|---|---|---|

| Aleaciones de titanio | Ti-6Al-4V, Ti-6Al-4V ELI | Aeronaves y motores aeroespaciales |

| Superaleaciones de níquel | Inconel 718, Inconel 625 | Álabes de turbina, toberas de cohete |

| Aceros para herramientas | Maraging 300, H13 | Moldes de inyección, placas de utillaje |

| Aleaciones de cromo cobalto | CoCrMo, CoCrW | Implantes médicos y dentales |

| Metales refractarios | Tantalio, wolframio | Elementos de hornos de alta temperatura, blindaje |

Los sistemas de aleación más populares para EBM siguen siendo las aleaciones de titanio para componentes estructurales, las superaleaciones de níquel para entornos extremos y las formulaciones de cromo-cobalto de grado médico.

Sin embargo, la EBM también permite introducir innovaciones utilizando metales reactivos como el aluminio o el niobio, que raramente pueden procesarse de otro modo. En combinación con opciones flexibles de mezcla de polvos, las oficinas de investigación aprovechan las ventajas de la EBM para diseñar nuevas composiciones de aleaciones adaptadas a requisitos de propiedades específicos.

Ventajas de la fusión por haz de electrones

Además de unas velocidades de fabricación extremadamente rápidas, inigualables por otras técnicas de fusión en lecho de polvo, la EBM ofrece otras ventajas técnicas y económicas que la convierten en el proceso ideal para aplicaciones comerciales y de defensa críticas.

**Tabla 7: Principales ventajas de la fusión por haz de electrones **

| Beneficio | Descripción |

|---|---|

| Altas tasas de deposición | Construcciones hasta 10 veces más rápidas que los sistemas basados en láser |

| Propiedades excepcionales de los materiales | Mejor que las alternativas de fundición o forjado |

| Alta densidad de producción | Se aproxima al 100% gracias a la elevada energía del haz en un entorno de vacío |

| Tensión residual muy baja | 70-90% menos distorsión reduce las necesidades de margen de mecanizado |

| Repetibilidad excepcional | Tolerancias estrictas y mecánicas de construcción automatizada |

| Libertad de diseño | Canales internos, estructuras biónicas, reducción de peso |

| Consolidación parcial | Conjuntos combinados en componentes individuales |

Entre los ejemplos concretos en los que la MBE aporta valor se encuentran:

Productividad

- Fabricar conjuntos de implantes de cadera 5 veces más rápido aprovechando mayores volúmenes de fabricación para producir más unidades simultáneamente.

- Consolidación de los inventarios de componentes de trenes de aterrizaje aeroespaciales de 30 a 2 piezas gracias a los esfuerzos de optimización de EBM.

Rendimiento

- Mayor resistencia a la fatiga de las cofias dentales de cromo-cobalto que las de fundición

- Obtención de microestructuras de Inconel 718 más limpias y completamente libres de defectos de porosidad a partir de fundiciones tradicionales de superaleaciones de níquel.

Calidad

- Garantizar cero tensiones internas en los componentes médicos de Ti-6Al-4V gracias al alto precalentamiento, reduciendo las tasas de chatarra.

- Prevención de defectos de contaminación en aleaciones reactivas de Ta y Nb aprovechando el entorno de procesamiento al vacío

Gracias a la mayor rapidez de fabricación y a las excepcionales propiedades de los materiales, imposibles con otras técnicas de AM metálica o convencionales, la EBM es la solución por excelencia para aplicaciones de producción que requieren los más altos niveles de rendimiento mecánico.

Visión general de máquina de fusión por haz de electrones Proveedores

Diversos fabricantes industriales consolidados y nuevos participantes especializados ofrecen soluciones de fusión por haz de electrones escalables desde la investigación hasta la producción de grandes volúmenes en los sectores aeroespacial, médico, automovilístico e industrial.

Cuadro 8: Principales fabricantes de sistemas de fusión por haz de electrones

| Proveedor | Detalles | Segmentos objetivo |

|---|---|---|

| Aditivos GE | Tecnología EBM pionera | Aeroespacial, médica, automoción |

| sciaky | Sobre de mayor tamaño | Estructuras aeroespaciales |

| Aditivo Wayland | Plataformas económicas de metal AM | Pequeños talleres mecánicos |

| JEOL | Sistemas de MBE para investigación | Universidades |

| Nano Dimensión | Capacidad multimaterial | Electrónica, defensa |

El líder del sector Arcam EBM, que ahora forma parte de GE Additive, estableció un liderazgo temprano gracias a sus soluciones patentadas y sigue dominando las categorías de implantes médicos y aeroespacial.

Mientras tanto, nuevos operadores como Wayland pretenden ampliar la adopción dirigiéndose a los pequeños y medianos fabricantes con plataformas de partida económicas.

La colaboración sobre materiales, cualificación de piezas y optimización de máquinas entre productores, investigadores y grupos de usuarios finales ampliará en última instancia la penetración de la EBM en otras aplicaciones críticas.

Perspectivas de adopción de la fusión por haz de electrones

Impulsada por una velocidad de producción superior y unas propiedades mecánicas excepcionales imposibles con otros procesos de aditivos metálicos o convencionales, la adopción de la EBM parece posicionada para una expansión masiva en las categorías aeroespacial, de dispositivos médicos, automovilística e industrial en los próximos 5-7 años.

Se espera que una mayor concienciación sobre las ventajas de la EBM más allá de la creación de prototipos para la producción a gran escala impulse las inversiones en equipos a medida que las organizaciones aprovechen la impresión 3D para remodelar las cadenas de suministro.

Los envolventes de construcción más grandes ahora comercialmente accesibles también permiten la consolidación de conjuntos en menos componentes, lo que optimiza aún más la logística de inventario y los plazos de entrega.

Sin embargo, la disminución de los costes de los sistemas, combinada con una mayor disponibilidad de materiales, debe seguir mejorando el acceso de los fabricantes más pequeños a la tecnología EBM. La racionalización de las herramientas auxiliares de manipulación del polvo y de los flujos de trabajo de posprocesamiento también simplificará la adopción.

En general, la EBM mantiene un fuerte impulso para penetrar en una gama cada vez más amplia de aplicaciones de producción gracias a unas tasas de deposición inigualables y a las excepcionales propiedades de los materiales resultantes en comparación con otros procesos de fabricación de aditivos metálicos o heredados.

PREGUNTAS FRECUENTES

P: ¿Qué infraestructura de instalaciones se necesita para apoyar la MBE?

R: Más de 500 pies cuadrados para la máquina en sí, con más espacio para las estaciones de manipulación de polvo y post-procesamiento. El refuerzo del suelo de hormigón para cargas de equipos de más de 12.000 libras es típico.

P: ¿Cuántos operarios se necesitan por máquina de EBM?

R: Un técnico puede encargarse de varias unidades de EBM en función del nivel de automatización y de los volúmenes de producción. El personal adicional se encarga de las operaciones con polvo, las tareas de posprocesamiento, el mantenimiento y la ingeniería.

P: ¿Qué materiales no pueden procesarse con la tecnología EBM?

R: Los polímeros no conductores no pueden procesarse con haces de electrones. Pero el EBM admite prácticamente cualquier sistema de aleación metálica conductiva que pueda fabricarse de otro modo.

P: ¿Qué riesgos de seguridad conlleva la tecnología EBM?

R: Las tensiones elevadas de los haces de electrones plantean riesgos de arco eléctrico que exigen el uso de armarios y controles adecuados. La exposición al polvo metálico reactivo también requiere protocolos para los peligros de incendio e inhalación que requieren equipos de protección y formación.

P: ¿Requiere la EBM algún tratamiento térmico secundario?

R: Algunas aleaciones se benefician del tratamiento térmico para mejorar aún más las microestructuras y adaptar las propiedades mecánicas. Sin embargo, los rápidos ciclos de solidificación y las altas temperaturas de precalentamiento intrínsecas del proceso EBM suelen eliminar estos pasos de postprocesamiento.