Visión general de Fusión por haz de electrones

La fusión por haz de electrones (EBM) es un proceso de fabricación aditiva que utiliza una fuente de energía de haz de electrones para fundir y fusionar selectivamente material en polvo metálico capa por capa para construir componentes.

Algunos detalles clave sobre la fusión por haz de electrones incluyen:

- Utiliza una pistola de haz de electrones al vacío para derretir el polvo.

- Las acumulaciones se producen a altas temperaturas, lo que permite una buena unión entre capas.

- Se utiliza principalmente para aleaciones de Ti, Ni, Co y otros materiales de alto rendimiento.

- Proporciona piezas de densidad casi total con propiedades que igualan o superan los medios tradicionales.

- Admite geometrías complejas que no son factibles mediante la fabricación convencional.

- Comúnmente utilizado en las industrias aeroespacial, médica y automotriz.

- También conocida como fabricación aditiva por haz de electrones (EBAM) o fabricación de forma libre por haz de electrones (EBF3).

Equipo de fusión por haz de electrones

| Tipo | Descripción |

|---|---|

| Pistola de haz de electrones | Genera y enfoca un haz de alta energía para fundir el material. Componente clave. |

| lecho de polvo | Contiene capas de polvo rastrilladas por cuchillas o rodillos. Construido sobre una plataforma móvil. |

| Cámara de vacío | Todo el sistema está bajo vacío durante las construcciones. Crítico para el enfoque del haz. |

| Sistema de control | El software divide y controla los parámetros de compilación. Proporciona seguimiento y control durante el proceso. |

| Sistema de manejo | Para cargar/descargar piezas y reciclar polvo no utilizado. |

| Blindaje | Se requiere blindaje de plomo alrededor de la cámara debido a la generación de rayos X. |

Materiales utilizados en Fusión por haz de electrones

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Aleaciones de titanio | Elevada relación resistencia/peso, biocompatibilidad | Aeroespacial, implantes médicos |

| Aleaciones de níquel | Resistencia a la corrosión, alta resistencia | Turbinas, componentes de cohetes. |

| Aleaciones de cobalto-cromo | Dureza, resistencia al desgaste/corrosión | Implantes médicos, utillaje |

| Acero inoxidable | Buena durabilidad, procesamiento más fácil | Herramientas industriales, moldes. |

| Aleaciones de aluminio | Bajo peso | Aeroespacial, automoción |

| Metales preciosos | Altamente químicamente inerte | joyería, médico |

La EBM puede procesar aleaciones de alto rendimiento difíciles con procesos basados en láser debido a la intensidad de energía.

Especificaciones del proceso EBM

| Parámetro | Alcance típico |

|---|---|

| potencia del haz | 1-3 kilovatios |

| voltaje del haz | 30-150 kilovoltios |

| Tamaño del edificio | 200 x 200 x 350 mm máx. |

| Altura de la capa | 50-200 μm |

| Velocidad de construcción | 5-100 cm3/h |

| Tamaño del haz | 0,1-1 mm de diámetro |

| Nivel de vacío | 5 x 10-4 mbar |

| Enfoque del haz | Tamaño del punto de 0,1-0,5 mm |

Los sistemas EBM permiten ajustar parámetros como la potencia del haz, la velocidad, el enfoque, etc. para adaptarlos a materiales específicos.

Proveedores de sistemas EBM

| Proveedor | Detalles clave | Rango de precio inicial |

|---|---|---|

| Proveedor 1 | Pionero de la tecnología EBM. Base instalada más grande. | $1,2-$1,5 millones |

| Proveedor 2 | Sistemas para piezas más pequeñas. Velocidades de escaneo más rápidas. | $0,8-$1,2 millones |

| Proveedor 3 | Sistemas de investigación. Control de parámetros abiertos. | $0,5-$0,8 millones |

Los costos del sistema varían según el volumen de construcción, la potencia del haz, los accesorios incluidos y las capacidades del software.

Cómo elegir un proveedor de sistemas EBM

Al seleccionar un proveedor de sistemas EBM, los factores clave a considerar incluyen:

- Conocimientos técnicos – El proveedor debe tener un conocimiento profundo de la física de haces de electrones, metalurgia y experiencia en procesos.

- Tecnología probada – Busque proveedores bien establecidos con un historial de instalaciones exitosas de sistemas.

- Experiencia de aplicación – El proveedor debe comprender las necesidades de las aplicaciones del cliente y recomendar las especificaciones apropiadas del sistema.

- Fiabilidad del sistema – Elija proveedores conocidos por diseñar sistemas EBM robustos con tiempos de actividad e intervalos de servicio razonables.

- programas de control – El proveedor debe ofrecer software fácil de usar para programar, monitorear y optimizar construcciones.

- Apoyo técnico – Busque ingenieros de soporte receptivos para solucionar problemas y ayudar a mejorar los resultados del proceso.

- Formación – El proveedor debe proporcionar capacitación integral sobre operación, mantenimiento y seguridad del equipo.

- Hoja de ruta futura – Seleccione un proveedor que invierta en innovaciones continuas de EBM para sus necesidades a largo plazo.

Cómo optimizar el Proceso de EBM

Para lograr piezas impresas con EBM de alta calidad, siga estas mejores prácticas de optimización de procesos:

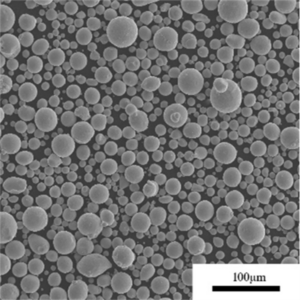

- Comience con materia prima en polvo esférico de alta pureza diseñada para EBM. La manipulación, el almacenamiento y la reutilización del polvo también son cruciales.

- Tómese el tiempo para calibrar el perfil y el enfoque del haz de electrones. La configuración del haz puede mejorar aún más la densidad.

- Ajuste la corriente del haz y la velocidad de escaneo óptimas para una fusión estable y homogénea.

- Ajuste el enfoque del haz dinámicamente durante las compilaciones para tener en cuenta los cambios de geometría.

- Establezca la temperatura del lecho caliente por encima de 700 °C para reducir las tensiones residuales y evitar grietas.

- Ajuste los parámetros por separado para contornos y regiones de sombreado para mejorar el acabado y la resolución de la superficie.

- Optimice las estructuras de soporte para minimizarlas y al mismo tiempo proporcionar suficiente anclaje y disipación de calor.

- Tenga en cuenta las diferencias de parámetros entre diversos materiales: los ajustes de las aleaciones de titanio difieren de las superaleaciones de níquel, por ejemplo.

- Adopte un enfoque empírico e iterativo: ejecute compilaciones de prueba mientras varía los parámetros para encontrar los puntos óptimos.

Cómo diseñar piezas para EBM

Para diseñar con éxito componentes adecuados al proceso EBM:

- Diseñe paredes con un espesor superior a 0,4 mm para garantizar la fusión total y evitar grietas.

- Incluya un ángulo de inclinación de 5 a 15° en superficies inclinadas en la dirección de construcción para facilitar la eliminación del polvo.

- Minimice los voladizos sin soporte para reducir el pandeo y los defectos en las superficies orientadas hacia abajo.

- Incorpore celosías y canales de enfriamiento conformes habilitados por la libertad de diseño de EBM.

- Consolide subconjuntos en piezas individuales para mejorar la calidad y reducir los pasos de procesamiento.

- Coloque las piezas en la cámara de construcción para minimizar los requisitos de soporte y evitar colisiones durante el rastrillado.

- Tiene en cuenta la menor resistencia mecánica del 20-50% horizontalmente frente a verticalmente debido a la construcción basada en capas.

- Deje un stock adicional de 0,5 a 1 mm para posprocesamiento, como mecanizado de superficies o rectificado.

Trabaje en estrecha colaboración con los operadores de máquinas EBM durante las iteraciones de diseño de piezas para aprovechar su conocimiento del proceso.

Cómo postprocesar piezas EBM

Los pasos típicos de posprocesamiento para componentes impresos EBM incluyen:

- Eliminación de soportes – Retire con cuidado las estructuras de soporte, si las hubiera, con la mano o utilizando herramientas de corte.

- Alivio del estrés – Tratamiento térmico a 600-800°C durante 1-3 horas para aliviar las tensiones residuales.

- Mecanizado – Fresado, torneado y taladrado CNC para mejorar la precisión dimensional y el acabado superficial.

- Molienda – El rectificado automatizado o manual aporta tolerancias de precisión y acabados más finos.

- Pulido – Produce un excelente acabado superficial sin partículas de polvo adheridas.

- Revestimientos – Aplicar recubrimientos funcionales para dureza, resistencia al desgaste, aislamiento eléctrico, etc.

- Prensado isostático en caliente (HIP) – Cierra los huecos internos y mejora aún más el rendimiento ante la fatiga.

- Unión – Integre características como orificios roscados, sujetadores, etc. utilizando técnicas adecuadas.

Postprocesamiento de piezas EBM utilizando operadores calificados con experiencia en el manejo de la composición de aleación específica.

Cómo instalar e integrar EBM Partes

Al preparar piezas impresas con EBM para su integración en productos finales:

- Limpie a fondo las superficies para eliminar el polvo suelto y la oxidación. Una limpieza adecuada mejora la unión.

- Aplique revestimientos protectores según sea necesario: anodizado duro, enchapado, pintura, etc., mejoran la protección contra la corrosión y el desgaste.

- Tenga en cuenta las diferencias de expansión térmica al unir piezas de EBM a otros componentes metálicos para evitar tensiones.

- Seleccione técnicas de unión adecuadas para el material: soldadura, fijación mecánica, adhesivos, etc.

- Utilice la gestión térmica (precalentamiento y velocidades de enfriamiento controladas) al soldar o soldar.

- Valide la funcionalidad del ensamblaje bajo cargas y entornos operativos mediante la creación de prototipos y pruebas.

- Inspeccione en busca de defectos utilizando técnicas como rayos X, UT y pruebas de penetrantes, fundamentales para aplicaciones de alta responsabilidad.

Trabaje codo a codo con diseñadores e ingenieros al integrar piezas de EBM para garantizar un rendimiento sólido y optimizado en el ensamblaje final.

Operación y mantenimiento de impresoras EBM

Para mantener el funcionamiento óptimo de la impresora EBM y evitar el tiempo de inactividad:

- Realice un mantenimiento preventivo programado según las pautas del proveedor: reemplace los componentes desgastados como los protectores.

- Compruebe periódicamente la precisión xyz del haz utilizando métodos de calibración. Realinee si es necesario.

- Inspeccione los componentes clave del sistema de vacío: revise los sellos de fugas, controle las bombas y reemplace los filtros periódicamente.

- Calibre los sensores de monitoreo de procesos integrados a intervalos prescritos.

- Supervise la calidad del vacío continuamente: identifique y corrija cualquier fuga de inmediato.

- Siga los procedimientos de limpieza recomendados: mantenga limpios la cámara de construcción y el sistema de manipulación de polvo.

- Sólo permita que técnicos calificados realicen el mantenimiento del suministro de haz de alto voltaje y de la pistola.

- Mantenga abastecidas las piezas de repuesto/desgaste, como protectores, bombas y filtros, para minimizar el tiempo de inactividad.

Programe paradas de mantenimiento durante períodos de bajo volumen. Supervise el estado del sistema EBM de forma proactiva entre compilaciones.

Pros y contras de Fusión por haz de electrones

La fusión por haz de electrones tiene ventajas y limitaciones en comparación con los métodos de fabricación convencionales:

Ventajas

- Fabrica geometrías complejas que no son posibles por otros medios.

- Consolida subconjuntos en piezas individuales.

- Reduce los residuos: utiliza sólo el material necesario.

- Acorta el tiempo de desarrollo de nuevos diseños.

- Propiedades iguales o superiores a medios tradicionales como el casting.

- No requiere aglutinantes ni soportes adicionales: da como resultado un material más puro.

Desventajas

- Mayor costo por pieza en volúmenes de producción bajos.

- Limitaciones de tamaño basadas en la cámara de construcción.

- La selección de materiales es limitada en comparación con otros procesos de fabricación aditiva.

- A menudo se requiere posprocesamiento para lograr las piezas finales.

- Propiedades anisotrópicas debido a la construcción basada en capas.

- Requiere una importante entrada de energía para el haz de electrones.

Al comparar la EBM con los métodos convencionales, considere las cantidades, el tamaño, las propiedades, el tiempo de entrega y los costos. La EBM destaca por sus piezas metálicas complejas y de alto rendimiento, pero con mayores costes de instalación.

PREGUNTAS FRECUENTES

P: ¿Qué materiales se pueden procesar con EBM?

R: Hasta la fecha, principalmente aleaciones de titanio, níquel, cobalto y acero inoxidable. La investigación está ampliando las opciones de materiales, incluidos aluminio, aceros para herramientas, oro, tantalio y más.

P: ¿Cuál es la principal diferencia entre la EBM y la fusión selectiva por láser (SLM)?

R: EBM utiliza una fuente de energía de haz de electrones, mientras que SLM utiliza un láser. Las mayores densidades de potencia del haz que se pueden lograr con EBM permiten el procesamiento de más metales refractarios.

P: ¿Qué industrias utilizan la impresión EBM?

R: El sector aeroespacial es el que más adopta hasta la fecha componentes como las palas de las turbinas. Pero los sectores médico, automotriz e industrial también son usuarios cada vez mayores de la EBM.

P: ¿La EBM produce piezas porosas o totalmente densas?

R: EBM puede alcanzar una densidad superior a 99% con parámetros óptimos. Las acumulaciones de alta temperatura mejoran la unión por difusión entre capas.

P: ¿Qué tamaño de piezas se pueden crear con EBM?

R: El tamaño máximo está restringido por la envolvente de construcción, normalmente alrededor de 250 x 250 x 300 mm. Se están desarrollando sistemas más grandes destinados a cubos de 500 mm.

P: ¿Qué precisión tiene la EBM en comparación con el mecanizado CNC?

R: La EBM puede alcanzar tolerancias de hasta 0,1-0,3 mm cuando está bien calibrada. Pero se necesita mecanizado para alcanzar tolerancias más estrictas por debajo de 0,05 mm.

P: ¿Cuáles son algunos de los beneficios clave de la EBM?

R: Libertad de diseño, consolidación de piezas, creación rápida de prototipos, aleaciones de alta resistencia, reducción de residuos y plazos de entrega cortos en comparación con la fabricación tradicional.

P: ¿Qué precauciones de seguridad se requieren para la EBM?

R: Los sistemas EBM generan radiación de rayos X, por lo que es fundamental un blindaje de plomo adecuado de la cámara de construcción. Sólo debe operar personal capacitado.