Visión general

Polvos de hierro a alta temperatura son polvos metálicos especializados fabricados a partir de aleaciones con base de hierro diseñadas para funcionar a temperaturas elevadas superiores a 850°C sin perder rápidamente resistencia. Los polvos de hierro y acero convencionales se oxidan y deterioran más rápidamente por encima de este umbral.

Mediante una cuidadosa adaptación de la química del polvo y los tratamientos de procesado, se mejora la resistencia a las altas temperaturas y al medio ambiente. Entre las principales áreas de aplicación que exigen este tipo de materiales estructurales térmicos extremos se encuentran la automoción, la industria aeroespacial, los equipos de generación de energía y las industrias de procesamiento químico.

Tipos de Polvos de hierro para altas temperaturas

Diversas adiciones de aleación pueden mejorar las propiedades a altas temperaturas:

| Tipo de aleación | Principales elementos de aleación | Temperatura máxima de uso |

|---|---|---|

| Aceros inoxidables austeníticos | Ni, Cr, Mn | 950°C - 1050°C |

| Aleaciones de hierro con alto contenido en níquel | Ni, Co, Mo | 1000°C - 1200°C |

| Dispersión de óxido reforzada | Adiciones de Y2O3 | 1050°C - 1150°C |

| Hierro-aluminuros | Al, Cr, Ti, Si | 750°C - 950°C |

Métodos de producción de polvos a alta temperatura

- Atomización de gas con enfriamiento rápido controlado

- Atomización del agua

- Esferoidización por plasma para redondear polvos irregulares

- Proceso de carbonilación del hierro para polvos de acero inoxidable

Tipos de aleaciones y composiciones

Existen cuatro categorías principales de polvos especiales de aleaciones de hierro diseñados para un uso prolongado a temperaturas superiores a 850°C:

Polvos de acero inoxidable austenítico

Aleaciones como los aceros inoxidables 316L, 304L y 301L contienen níquel para mantener una estructura cristalina austenítica FCC hasta 1100°C y cromo para la resistencia a la oxidación mediante películas superficiales protectoras de cromo (Cr2O3) a altas temperaturas.

| Elemento de aleación | Papel | Peso % Gama |

|---|---|---|

| Níquel (Ni) | Estabilizador de austenita | 8 – 12% |

| Cromo (Cr) | Resistencia a la oxidación | 16 – 18% |

| Manganeso (Mn) | Resistencia y refinamiento del grano | Hasta 2% |

| Nitrógeno (N) | Fortalecimiento | 0.1 – 0.25% |

Beneficios: Excelente "resistencia en caliente", facilidad de compactación y sinterización, menor coste que las superaleaciones.

Limitaciones: Propenso a la fluencia por encima de 1000°C, no apto para aplicaciones dinámicas con carga.

Aleaciones de hierro con alto contenido en níquel

Las aleaciones de níquel-hierro que contienen entre 25 y 60 wt% de níquel ofrecen la combinación óptima de resistencia a altas temperaturas, tenacidad y resistencia a la corrosión. Las adiciones de níquel ralentizan drásticamente las velocidades de difusión y reducen los cambios microestructurales perjudiciales hasta los 1150 °C.

Otros elementos de aleación clave son:

| Elemento de aleación | Papel | Peso % Gama |

|---|---|---|

| Níquel (Ni) | Fortalecimiento de la solución sólida | 25 – 60% |

| Cromo (Cr) | Resistencia a la oxidación | 10 – 25% |

| Cobalto (Co) | Mejora las propiedades mecánicas a alta temperatura | 10 – 25% |

| Molibdeno (Mo) | Resistencia a la fluencia | 2 – 6% |

Beneficios: Rendimiento mecánico inigualable a 1100°C+, cinética de degradación más lenta. Microestructura térmicamente estable.

Limitaciones: Precios de aleación muy elevados, dificultades de control de la porosidad, que requieren densificación HIP.

Aleaciones de hierro reforzadas por dispersión de óxidos

En las aleaciones reforzadas por dispersión de óxidos, se incrustan partículas muy finas (50-100 nm) de óxido de itrio inerte en la matriz del material. Estos óxidos a escala nanométrica impiden el movimiento de las dislocaciones, manteniendo así la resistencia por encima de los 1.000 °C.

| Elemento de aleación | Papel | Peso % Gama |

|---|---|---|

| Óxido de itrio (Y2O3) | Partículas de nanoóxido que proporcionan estabilidad térmica | 0.25% – 1% |

| Cromo (Cr) | Resistencia medioambiental | Hasta 20% |

| Aluminio (Al) | Mejora la dispersión del óxido | Hasta 4% |

Beneficios: Excepcional estabilidad microestructural y resistencia a la fluencia en condiciones de funcionamiento de 1100°C+.

Limitaciones: Coste muy elevado, dificultades de transformación - fabricado tradicionalmente mediante aleación mecánica y consolidación.

Aleaciones de aluminuro de hierro (FeAl)

Las aleaciones de aluminuro de hierro con un contenido de aluminio de 10- 40% ofrecen una excelente resistencia a la oxidación y a la sulfuración hasta 900°C mediante la formación de una capa superior protectora duradera de alúmina (Al2O3). El cromo contribuye a la protección de la superficie.

| Elemento de aleación | Papel | Peso % Gama |

|---|---|---|

| Aluminio (Al) | Resistencia a la oxidación | 10 – 40% |

| Cromo (Cr) | Mejora la resistencia medioambiental | 5 – 10% |

| Carbono, Zr (C, Zr) | Reforzadores de carburo | Hasta 0,5% |

Beneficios: Gran estabilidad medioambiental, densidades inferiores a las de los aceros, facilidad de fabricación en relación con las superaleaciones.

Limitaciones: Pérdida de resistencia por encima de 750°C, escasa resistencia a la fluencia, las tensiones aplicadas aumentan los fenómenos de plaga.

Métodos de producción

Se utilizan técnicas especiales para producir polvos de aleaciones de hierro a alta temperatura con características adecuadas:

Atomización de gases

- El enfriamiento rápido y controlado de la corriente de metal fundido permite la retención de los elementos de aleación en solución en lugar de la formación de precipitados.

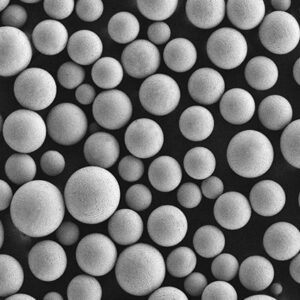

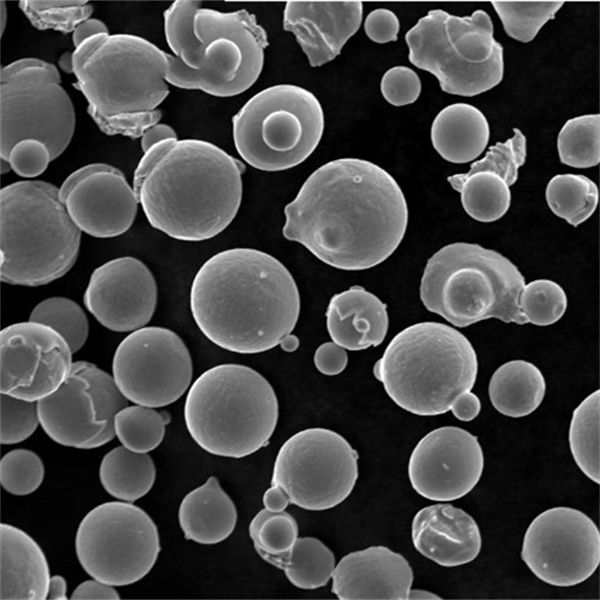

Esferoidización del plasma

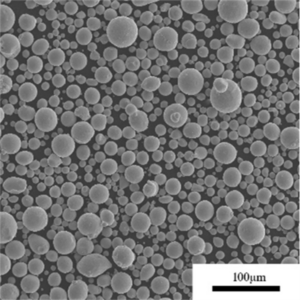

- Los polvos irregulares procedentes de procesos de atomización con agua se refunden mediante un soplete de plasma y se vuelven a solidificar en polvos esféricos ideales para los métodos de AM.

Múltiples ciclos Sinter-Crush

- Los polvos se compactan repetidamente a altas temperaturas, se trituran y se tamizan para refinar la distribución del polvo, ideal para la procesabilidad MIM.

Aleación mecánica

- El fresado con bolas de polvos metálicos elementales crea distribuciones nanodispersas de partículas y clusters en aleaciones ODS

Refinado de carbonilo

- Produce polvos metálicos de pureza extremadamente alta cuando los métodos de producción de menor coste producen contaminación

Comparación de los métodos de producción

| Método | Niveles de pureza | Contenido de oxígeno | Opciones de morfología | Producción (toneladas/año) |

|---|---|---|---|---|

| Atomización de gases | Moderado | <1000 ppm | Mayormente esférico | Alta >20.000 |

| Atomización del agua | Bajo | 2000-4000 ppm | Irregular | Muy alto >50.000 |

| Esferoidización del plasma | Medio | 500-2000 ppm | Esférica | Bajo <5.000 |

| Aleación mecánica | Alta | <1500 ppm | Formas variables de las partículas | Cientos bajos |

| Proceso carbonílico | Extremadamente alto | <200 ppm | Esférico/nodular | Alta >25.000 |

Métodos de caracterización

Varios métodos analíticos son vitales para calificar las aleaciones en polvo de alta temperatura:

Composición química

- Las técnicas espectrográficas y de química húmeda identifican los constituyentes elementales y las cantidades, necesarias para verificar el diseño de las aleaciones.

- Los contenidos de carbono, azufre, oxígeno y nitrógeno muestran una contaminación inducida por el proceso que afecta al rendimiento del material.

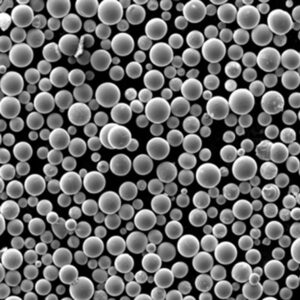

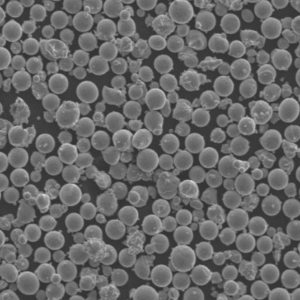

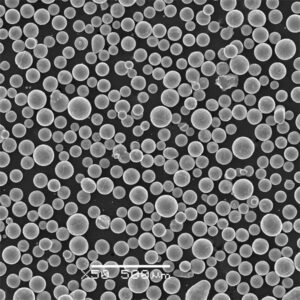

Tamaño y morfología de las partículas

- Los analizadores granulométricos por difracción láser determinan la granulometría completa desde tamaños de 10 nm a 3 mm

- Las imágenes SEM visualizan la forma, las características de la superficie, las partículas satélite y la porosidad, lo que resulta útil para evaluar la idoneidad del proceso de fabricación y analizar los defectos.

Cristalografía

- La DRX muestra las fases presentes, los estados de precipitación, el análisis cuantitativo de las propiedades cristalinas

- Evalúa los efectos de la exposición térmica en las fracciones de fase mediante la evolución microestructural

Pruebas de propiedades del polvo

- La flujometría Hall, la densidad aparente y la compresibilidad cuantifican el comportamiento del polvo para facilitar su manipulación y consolidación

Aplicaciones y usos

La alta resistencia única, la resistencia a la fluencia y la lenta cinética de degradación de los polvos de aleaciones de hierro de alta temperatura diseñados los hacen críticos para situaciones duras de carga térmica prolongada como:

Componentes de motores a reacción y turbinas terrestres

- Aceros inoxidables o de alta aleación de níquel discos, ejes, carcasas, engranajes, válvulas enfrentadas 900 - 1200°C

Piezas de centrales nucleares y solares

- Pernos de acero de alto contenido en níquel, escudos térmicos, colectores, tubos, paneles colectores resistentes a temperaturas superiores a 1000°C + corrosión

Componentes de automoción y aeroespaciales

- Ruedas de turbocompresor de acero inoxidable que aumentan el rendimiento de los motores de combustión interna

Equipos de refino petroquímico y craqueo

- Intercambiadores de calor, recuperadores y bandejas de horno de acero inoxidable resistentes al alabeo y a fallos hasta 1100°C

Además, los aluminuros de hierro son excelentes candidatos para sustituir a los aceros inoxidables y las superaleaciones, ya que ofrecen ventajas únicas de resistencia medioambiental frente a las aleaciones convencionales en sistemas biológicos, de procesamiento químico o eléctricos que se enfrentan a mecanismos agresivos de ataque por oxidación, carburación y corrosión inducida por cloruros.

Especificaciones y grados

Las aleaciones en polvo para alta temperatura deben cumplir unas especificaciones mínimas en cuanto a química, limpieza, características de las partículas y propiedades:

Composiciones de grado de aleación

| Tipo de aleación | Especificaciones aplicables | Ejemplos de grados |

|---|---|---|

| Aceros inoxidables austeníticos | AMS 5759, ASTM B898 | A medida 316L, 301L, 310L |

| Aleaciones de hierro con alto contenido en níquel | AMS 5383, ASTM B162 | IN625, HastelloyTM X , Nimonic® 80A |

| Dispersión de óxido reforzada | ASTM B937, B934 | MA956, PM2000 |

| Aluminuros de hierro | ASTM C1072 | Grados FeAl personalizados |

Parámetros críticos y umbrales

| Parámetro | Umbrales | Métodos de ensayo |

|---|---|---|

| Contenido de oxígeno | <4000 ppm | Fusión de gases inertes |

| Contenido en nitrógeno | <1500 ppm | Fusión de gases inertes |

| Tamaño medio de las partículas | Aplicación específica, personalizada | Difracción láser |

| Densidad aparente | >2,5 g/cm3 | Embudos de caudalímetro Hall |

| Densidad del grifo | >3,5 g/cm3 | Pruebas volumétricas Scott |

| Caudal | >23 s/50 g | Pruebas del caudalímetro Hall |

Los compradores trabajan con reputados productores de polvo para definir las necesidades de caracterización específicas de la aplicación y los objetivos de propiedades que reflejen las condiciones de servicio y los requisitos del proceso de producción.

Análisis de costes

Los precios de los polvos especiales de aleaciones de hierro de alta temperatura destinados a un servicio >850°C dependen en gran medida:

1. Material de base

- Los aceros inoxidables ofrecen los costes más bajos, mientras que las superaleaciones son las más caras

2. Adiciones de aleación

- El níquel, el cobalto y elementos especializados como el renio aumentan drásticamente el gasto de material.

3. Método de producción

- La atomización con agua y los procesos carbonílicos permiten mayores volúmenes y precios más bajos

4. Procesamiento adicional

- Las mejoras adicionales de la propiedad del polvo aumentan el coste

5. Cantidades de pedido

- Los lotes más grandes pueden reducir el precio unitario

| Grado de aleación | Estimación de precios | Factores de coste |

|---|---|---|

| Acero inoxidable 316L | $15 - $30 por kg | Bajos costes de aleación, procesos de alta tasa de producción |

| Aleaciones especiales con alto contenido en níquel | $50 - $250 por kg | Elementos de alto valor, menor volumen de producción |

| Dispersión de óxido reforzada | $250 - $1000 por kg | Tamaños de lote reducidos, proceso de aleación mecánica especializado |

| Aluminuros de hierro | $30 - $100 por kg | Menor contenido de aluminio y cromo que las superaleaciones |

Póngase en contacto con proveedores de renombre como Sandvik Osprey, Hoganas, Carpenter Technologies para solicitar presupuestos específicos.

Ventajas e inconvenientes de las aleaciones de hierro para altas temperaturas

Ventajas y beneficios

Química y propiedades sintonizables

- Permite personalizar la composición y las características del polvo para determinadas necesidades de servicio

Escalabilidad económica de la producción

- Métodos maduros de fabricación de grandes volúmenes disponibles

Flexibilidad de la ruta de fabricación

- Compatible con las técnicas AM, MIM y de prensado y sinterizado de metales

Economía de costes favorable

- Evitar los elementos preciosos que encarecen considerablemente las superaleaciones

Retos y desventajas

Complejidad de la optimización de propiedades

- Mejorar una característica, como la alta conductividad, puede afectar negativamente a otra, como la resistencia.

Limitaciones del punto de fusión

- Capacidad máxima limitada normalmente a 1150°C para la estabilidad de las partículas constituyentes.

Requisitos de postprocesamiento

- La densidad casi total y las propiedades superiores exigen prensado isostático en caliente y tratamientos térmicos

Resistencia limitada a la exposición a grandes tensiones

- Resistencia a la fluencia inferior a las aleaciones de Ni, Co o cerámicas

He aquí una comparación entre los polvos de acero inoxidable para altas temperaturas y las alternativas:

| Parámetro | Aceros inoxidables para altas temperaturas | Superaleaciones de níquel | Compuestos cerámicos |

|---|---|---|---|

| Punto de fusión | 1400°C | 1350°C | >1800°C |

| Densidad | 7,5 - 8 g/cm3 | 8 - 9 g/cm3 | >4 g/cm3 |

| Coste | $ | $$$$$ | $$$ |

| Conductividad térmica | Mejor | Peor | Similar |

| Resistencia medioambiental | Bien | Mejor | Mejor |

| Facilidad de fabricación | Excelente | Moderado | Pobre |

Preguntas frecuentes

P: ¿Cuál es la distribución típica del tamaño de las partículas utilizadas para los polvos de acero inoxidable de alta temperatura en metal AM?

R: En los procesos de fusión de lecho de polvo, como la fusión selectiva por láser (SLM) y la fusión por haz de electrones (EBM), el rango común es de fracciones de tamaño de 15 μm - 45 μm. Las distribuciones más finas pueden mejorar la resolución, pero dificultan la dispersión del polvo durante la deposición de capas y reducen las características de flujo.

P: ¿Qué velocidades de enfriamiento de la atomización con gas conservan las composiciones óptimas del polvo de aleación?

R: Para obtener la mejor combinación de retención química y morfología adecuada del polvo, se utilizan ampliamente velocidades de solidificación entre 1000 y 3000°C por segundo para polvos de acero inoxidable y superaleaciones de alta temperatura.

P: ¿Por qué son perjudiciales los altos niveles de partículas de óxido en las aleaciones de hierro a alta temperatura?

R: Durante el servicio, los óxidos presentes pueden engrosarse y migrar formando poblaciones de óxidos menos protectoras y menos estables, lo que provoca un ataque acelerado de los entornos oxidantes, sulfidizantes, carburantes o clorantes, reduciendo la vida útil de los componentes. En el desarrollo de aleaciones es necesario determinar y controlar cuidadosamente los niveles de oxígeno en función de las temperaturas máximas de exposición y las condiciones de funcionamiento.

P: ¿Qué métodos pueden utilizarse para aumentar la densidad del polvo a >95% teórica?

R: El prensado isostático en caliente suele aplicarse a componentes de acero inoxidable o superaleaciones de alta temperatura tras la fabricación inicial AM o MIM para eliminar los poros residuales, creando un rendimiento del material cercano al de las aleaciones forjadas en los mismos estados de tratamiento térmico reforzado. Las densidades cercanas a las teóricas garantizan la robustez mecánica.

P: ¿Por qué es crítico el control del nitrógeno por debajo de 1000 ppm en aleaciones de cobre de alta resistencia y conductividad?

R: La captación de nitrógeno forma fases de nitruro muy duras y quebradizas que reducen drásticamente la conductividad térmica y eléctrica, lo que reduce la funcionalidad en aplicaciones de gestión térmica y disminuye la conformabilidad y la ductilidad durante la fabricación.