El Inconel 600 es un material de ingeniería estándar para aplicaciones de alta temperatura de hasta 1100°C. Esta guía cubre Inconel 600 polvo composiciones, propiedades, métodos de fabricación, aplicaciones, especificaciones, precios, comparaciones y preguntas frecuentes a la hora de considerar esta aleación de níquel, cromo y hierro.

Composición típica del polvo de Inconel 600

| Elemento | Peso % |

|---|---|

| Níquel | 72% min |

| Cromo | 14-17% |

| Hierro | 6-10% |

| Carbono | 0,15% máx. |

| Manganeso | 1% máx |

| Azufre | 0,015% máx |

| Silicio | 0,5% máx |

| Cobre | 0,5% máx |

El níquel-cromo equilibra la resistencia a altas temperaturas con la fabricabilidad. El bajo contenido de carbono minimiza la precipitación de carburos nocivos durante exposiciones superiores a 550 °C.

Propiedades y características clave

- Excelente resistencia a altas temperaturas, hasta 1150°C

- Resiste la corrosión bajo tensión por cloruros

- Más dúctil que los Inconels de mayor aleación

- 100% soldable para uniones de materiales similares o distintos

- Trabajable en caliente mediante técnicas de fabricación estándar

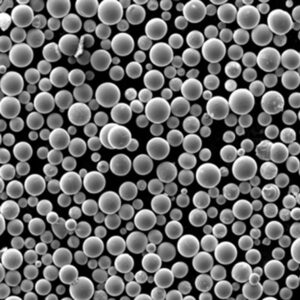

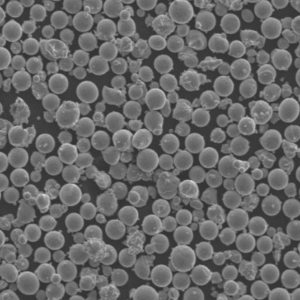

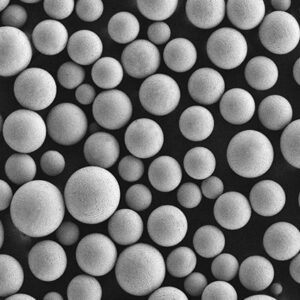

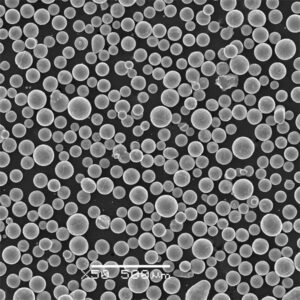

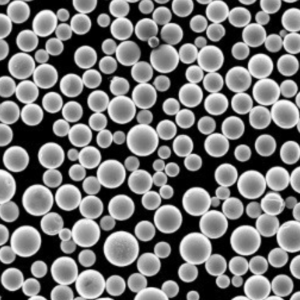

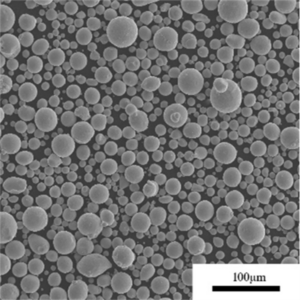

- Disponible en polvo esférico atomizado con gas argón

Aplicaciones de Inconel 600 Polvo

| Industria | Componentes comunes |

|---|---|

| Aeroespacial | Componentes de escape, tornillería |

| Química | Dispositivos de tratamiento térmico, recipientes de reacción |

| Petróleo y gas | Líneas de control de boca de pozo, herramientas de fondo de pozo |

| Control de la contaminación | Gasificación del carbón, recuperadores de gases de escape |

| Procesado de alimentos | Líneas de vapor de alta presión |

La buena combinación de fabricabilidad y resistencia al calor hace que el Inconel 600 sea idóneo para entornos térmicos exigentes que requieran pasos ocasionales de soldadura de aleación, soldadura fuerte o soldadura blanda durante la fabricación o el servicio.

Inconel 600 Polvo Especificaciones

| Estándar | Grados cubiertos |

|---|---|

| ASTM B163 | Tubos sin soldadura de níquel y aleaciones de níquel |

| ASTM B564 | Conductos soldados de níquel y aleaciones de níquel |

| ISO 14577 | Materiales metálicos para la fusión por láser en lecho de polvo |

No hay especificaciones explícitas para el polvo; la aplicación determina los criterios de aceptación. Las normas para productos forjados se utilizan como referencia.

Proveedores mundiales y gama de precios

| Empresa | Tiempo de espera | Precio/kg |

|---|---|---|

| Sandvik Osprey | 10-14 semanas | $50-$150 |

| TLS Técnica | 16 semanas | $60-$180 |

| Atlantic Equipment | 12 semanas | $45-$130 |

Precios para cantidades superiores a 100 kg. Es posible una reducción significativa de los costes por encima de los 500 kg mediante negociaciones.

Análisis comparativo

| Atributo | Inconel 600 | Inconel 625 | Hastelloy B-2 |

|---|---|---|---|

| Temperatura máxima | 1150°C | 1050°C | 1260°C |

| Resistencia a la corrosión | Moderado | Muy buena | Excelente |

| Coste | Bajo | Alta | Muy alta |

| Formabilidad | Excelente | Moderado | Pobre |

Entre las aleaciones de Ni, Inconel 600 ofrece el mejor equilibrio entre temperatura nominal, facilidad de fabricación y coste de la aleación. Preferir otras si se necesita corrosión o calor extremos.

PREGUNTAS FRECUENTES

¿Por qué se prefiere Inconel 600 para fijaciones de alta temperatura?

Sus características de fácil conformado y unión facilitan la fabricación de tuercas y tornillos, a diferencia de los grados altamente aleados que requieren un procesamiento especial. La buena resistencia a la fluencia por encima de 550 °C es adecuada para aplicaciones de turbocompresores.

¿Qué rango de tamaño de partícula funciona mejor para la fusión de lecho de polvo por láser?

Alrededor de 25 a 45 micras son óptimas para equilibrar el acabado superficial, la resolución y la velocidad de fabricación. Los polvos demasiado gruesos perjudican la densidad y la precisión. Verifique la distribución de tamaños para una fluidez adecuada.

¿Qué parámetros del proceso son los más importantes a la hora de imprimir piezas de Inconel 600?

Densidad de energía, control del precalentamiento, parámetros de distribución del polvo que garantizan una fusión densa sin exceso de oxidación ni tensiones residuales que provoquen grietas durante las fases de construcción y tratamiento térmico.

¿Qué tratamientos térmicos se aplican a Inconel 600 de fabricación aditiva?

El envejecimiento con alivio de tensiones, similar al proceso de forjado, ayuda a obtener propiedades constantes: normalmente se especifican 1050-1120 °F durante 1-3 horas. Los tratamientos por precipitación son menos comunes.

¿Cómo se recicla el polvo usado de Inconel 600?

Los sistemas de recuperación filtran, tamizan y mezclan alrededor de 20-30% de polvo reutilizado con material fresco de forma continua. Controle los niveles de oxígeno y los límites de las fracciones reutilizadas para evitar problemas de contaminación.

Conclusión

En resumen, el polvo de Inconel 600 proporciona una combinación óptima de conformabilidad, soldabilidad y resistencia al calor esencial para la fabricación de componentes en sectores exigentes mediante fabricación aditiva u otras técnicas pulvimetalúrgicas.