Polvo moldeable por inyección se refiere a un tipo de materia prima utilizada en el moldeo por inyección de polvo, un proceso de fabricación industrial para producir piezas metálicas complejas y de alta precisión. Este polvo es una mezcla de polvos metálicos finos y aglutinantes poliméricos que pueden moldearse por inyección en piezas complejas con forma de red en grandes volúmenes.

Ventajas del polvo moldeable por inyección

El uso de polvo moldeable por inyección presenta varias ventajas con respecto a otros métodos de fabricación:

- Permite la producción de grandes volúmenes de piezas metálicas complejas y detalladas

- Tolerancias más estrictas, mejor resolución y acabados superficiales más finos

- Bajo desperdicio de material en el mecanizado

- Posibilidad de geometrías complejas

- Gama de materiales como acero inoxidable, acero para herramientas, aleaciones de tungsteno

- Ahorro de costes gracias a una menor transformación secundaria

Composición del polvo moldeable por inyección

Los polvos moldeables por inyección contienen los siguientes componentes:

| Componente | Detalles |

|---|---|

| Polvo metálico | Polvos muy finos de acero inoxidable, acero para herramientas, aleaciones de tungsteno, etc. Tamaño de partícula 1 - 20 micras |

| Carpeta | Cera o polímeros termoplásticos como polietileno, polipropileno. 20-40% en volumen |

| Lubricantes | Ácido esteárico, ácido oleico. 1-2% en peso |

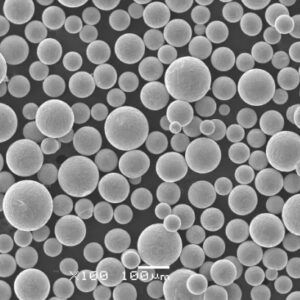

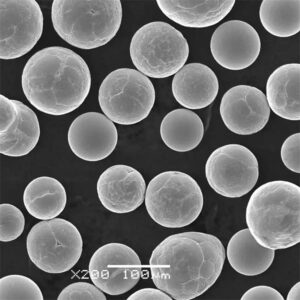

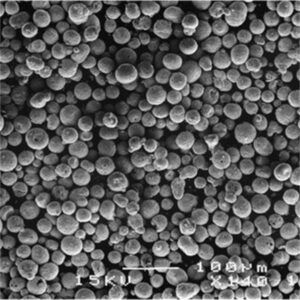

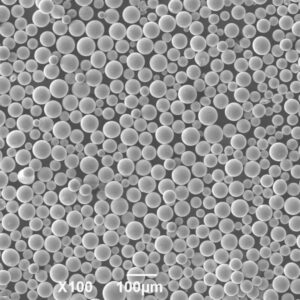

Características de los polvos metálicos utilizados

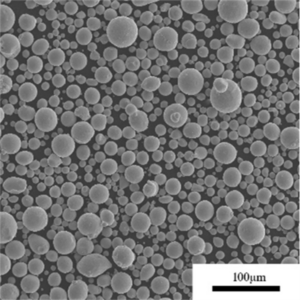

El componente de polvo metálico tiene propiedades específicas que lo hacen adecuado para el moldeo por inyección:

- Tamaño de las partículas entre 1-20 micras

- Morfología esférica

- La fluidez es importante para el llenado de moldes

- Densidad aparente 2-4 g/cc

- Densidad del grifo 4-6 g/cc

Normas para polvos metálicos

Los polvos metálicos utilizados deben cumplir las normas de composición y granulometría:

| Estándar | Detalles |

|---|---|

| ISO 4490 | Composición química de los aceros para herramientas |

| ASTM B822 | Especificaciones de composición de las aleaciones de wolframio |

| DIN ISO 4497 | Distribución granulométrica de polvos metálicos |

Etapas del proceso de fabricación

El proceso de fabricación consta de los siguientes pasos clave:

- Mezcla - Mezcla homogénea de polvo metálico y componentes aglutinantes

- Peletización - Granulación en pellets de materia prima para inyección

- Moldeo por inyección - Calentar e inyectar la materia prima en el molde

- Desbobinado - Eliminación de aglutinantes poliméricos

- Sinterización - Calentamiento de gránulos para fundir partículas metálicas por difusión

Aplicaciones de las piezas moldeadas por inyección

Polvo moldeable por inyección puede utilizarse para fabricar diversas piezas complejas y de alta precisión en todos los sectores industriales:

| Industria | Componentes |

|---|---|

| Automoción | Engranajes, levas, poleas |

| Aeroespacial | Álabes de turbina, rodetes |

| Médico | Implantes ortopédicos, implantes dentales |

| Consumidores | Cajas de relojes, cuerpos de linternas |

Ventajas del moldeo por inyección para la fabricación de piezas

El proceso de moldeo por inyección de metal ofrece ventajas únicas:

- Formas intrincadas, rasgos finos

- Tolerancias estrechas de hasta +/- 0,005 pulgadas

- Acabados superficiales finos

- Gama de materiales

- Grandes volúmenes de producción

Limitaciones del proceso de fabricación

También existen algunas limitaciones:

- Peso de la pieza limitado a < 400 g

- Espesor de pared > 0,4 mm

- Montajes necesarios para geometrías complejas

- Costoso utillaje para moldes

- Cambios dimensionales durante la sinterización

Proveedores mundiales de materias primas

Muchas empresas internacionales suministran materias primas listas para el moldeo por inyección:

| Empresa | Ubicación | Materiales |

|---|---|---|

| BASF | Alemania | Acero inoxidable 316L, aleaciones de titanio |

| Sandvik | Suecia | Aceros inoxidables, aceros para herramientas |

| GKN | REINO UNIDO | Aleaciones de aluminio y magnesio |

| Río Tinto | Australia | Mezclas inyectadas de metal y cerámica |

Precios indicativos

| Material | Precios |

|---|---|

| Acero inoxidable | $50-70 por kg |

| Acero para herramientas | $45-65 por kg |

| Aleación pesada de wolframio | $130-170 por kg |

Los precios dependen del volumen de pedidos, las necesidades de personalización y factores económicos.

Pros y contras del uso Polvos moldeables por inyección

| Ventajas | Desventajas |

|---|---|

| Formas intrincadas y complejas | Tamaño y peso limitados |

| Tolerancias más estrechas | Herramientas y equipos caros |

| Acabado superficial fino | Cambios dimensionales durante la sinterización |

| Gama de materiales | A menudo se necesita posprocesamiento |

| Alta producción, bajo coste por pieza | Los materiales frágiles tienden a agrietarse |

| Reducción de residuos | Restringe la elección del material |

PREGUNTAS FRECUENTES

P: ¿Cuál es la composición típica de los polvos moldeables por inyección?

R: Contienen polvo metálico 80-90%, aglutinante 8-20% y lubricantes 1-2% en peso. Los aglutinantes habituales son cera, PP, PE y PEG.

P: ¿Qué gama de tamaños de polvo se utiliza?

R: Se utilizan polvos de entre 1 y 20 micras. El polvo más fino mejora la densidad, pero puede ser propenso a la aglomeración.

P: ¿Cuánta contracción se produce durante la sinterización?

R: Durante la sinterización en fase líquida se produce una contracción lineal de las piezas de hasta 20%. Se deben tener en cuenta en el diseño de las herramientas.

P: ¿Qué causa las grietas en las piezas moldeadas por inyección de metal sinterizado?

R: Calentamiento no uniforme en hornos, uso de enfriamiento rápido tras la sinterización, mezcla deficiente del polvo y elección de aleaciones quebradizas.

P: ¿Qué opciones de materiales existen para los polvos moldeables por inyección?

R: Aceros inoxidables, aceros para herramientas, aleaciones pesadas de tungsteno, aleaciones de cobre, titanio y aleaciones de titanio, entre otros.