Atomización de metales es un proceso en el que el metal se convierte de su forma a granel en polvo fino mediante atomización. Se utiliza habitualmente en la producción de polvos metálicos para diversas aplicaciones en diferentes industrias. Este artículo ofrece una guía completa sobre la atomización de metales que cubre en detalle los aspectos clave.

Atomización de metales

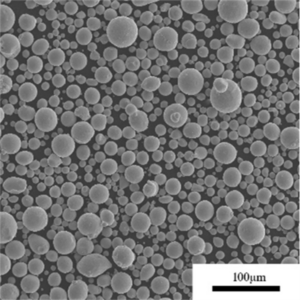

La atomización de metales consiste en romper el metal fundido en finas gotitas mediante una corriente de gas o líquido a alta velocidad. Como las gotitas se solidifican rápidamente en vuelo, se forman finos polvos metálicos esféricos.

Detalles clave:

- Se utiliza para producir polvos metálicos esféricos finos de metales como aluminio, cobre, hierro, níquel, etc.

- Se clasifican en atomización por gas, atomización por agua y atomización centrífuga en función del método.

- El tamaño de los polvos oscila entre 10 micras y 250 micras con una distribución ajustada

- Consigue una rápida solidificación de las gotas, lo que da lugar a polvos de grano fino

- Se utiliza principalmente en pulvimetalurgia y para la fabricación de componentes de polvo metálico

Métodos de atomización

| Método | Detalles |

|---|---|

| Atomización de gases | Chorro de metal fundido desintegrado por chorros de gas inerte a alta presión |

| Atomización del agua | Utiliza chorros de agua para desintegrar la corriente metálica |

| Atomización centrífuga | Metal fundido vertido en un disco giratorio y expulsado por los bordes |

Aplicaciones del polvo metálico

| Aplicación | Detalles |

|---|---|

| Pulvimetalurgia | Prensado y sinterización de polvos compactos para fabricar piezas PM |

| Fabricación aditiva de metales | Utilizar polvos atomizados como materia prima para procesos AM como DED, PBF |

| Moldeo por inyección de metales | Mezclar polvos con aglutinante, inyectar en moldes y descortezar/sinterizar |

| Revestimientos por pulverización térmica | Pulverización de polvos atomizados sobre superficies mediante pulverización de plasma/combustión |

| Soldadura | Utilización de capas intermedias de polvo atomizado para procesos de soldadura fuerte a alta temperatura |

| Soldadura | Polvos metálicos atomizados utilizados como material de aportación en procesos de soldadura |

Especificaciones de la atomización de metales

| Parámetro | Alcance típico |

|---|---|

| Tamaño del polvo | De 10 a 250 micras |

| Distribución por tamaños | Morfología apretada y esférica |

| Pureza | Hasta 99,9% |

| Densidad aparente | Alrededor de 40-50% de densidad real |

| Contenido de óxido | <1%, inferior en atomización con gas inerte |

| Índice de producción | 10 - 100 kg/hora |

Equipos de atomización de metales

El equipo clave que interviene en el proceso de atomización de metales incluye:

Guía de equipos de atomización de metales

| Equipamiento | Propósito |

|---|---|

| Horno de inducción | Funde material de carga metálica en estado líquido |

| Crisol | Mantiene el metal fundido antes de verterlo en el atomizador |

| Tundish | Actúa como depósito facilitando el vertido del metal |

| Mecanismo de atomización | Desintegra metal fundido en gotas mediante chorro de gas/líquido |

| Sistema de recogida de polvo | Recoge y separa el polvo atomizado del gas/líquido de transporte |

Tipos de atomizadores y características

| Atomizador | Principio | Características |

|---|---|---|

| Atomizador de gas | Chorro de gas inerte a alta presión | Polvo más fino, menor oxidación |

| Atomizador de agua | Chorro de agua a alta velocidad | Mayor tasa de producción, partículas más grandes |

| Atomizador centrífugo | Metal fundido vertido en disco/taza giratorio | Compacto, fácil de manejar |

Equipos auxiliares

- Materiales de carga metálicos, gases, agua

- Bombas, válvulas, boquillas

- Control y seguimiento de la temperatura

- Panel de control, instrumentación

- Estación de cribado para clasificación

- Sistemas de extracción de polvo y limpieza con gas

Normas de diseño y requisitos de instalación

- Fabricado según normas como la ASTM B213 para la atomización con gas

- Diseñado a medida para satisfacer los requisitos de producción

- Requiere suministro de gas inerte, suministro de agua, electricidad

- El área de instalación depende del tamaño del atomizador

- Extracción de polvo, gestión de aguas residuales necesaria

Proveedores de atomizadores metálicos

Proveedores clave

| Proveedor | Ubicación | Productos |

|---|---|---|

| PSI | Canadá | Atomizadores de gas, agua y centrífugos |

| Tecnologías de vacío ALD | Alemania | Atomizadores de gas y agua |

| Sino Steel Thermo | China | Atomizadores de agua y gas |

| Tecnologías de vacío VTI | REINO UNIDO | Atomizadores de gas de alta gama |

Precios

- Pequeñas unidades de laboratorio a partir de $100.000

- Los atomizadores de producción a escala industrial oscilan entre $500.000 y $2.000.000

- Los sistemas a medida más grandes pueden costar hasta $4.000.000

- Costes adicionales de auxiliares, instalación, consumibles

Elección del proveedor de atomizadores

- Reputación y nivel de experiencia

- Personalización y gama de tamaños

- Capacidad de producción y plazos de entrega

- Limitaciones presupuestarias

- Localización y servicio de asistencia

- Requisitos de especificación del polvo

- Oferta de equipos auxiliares

Funcionamiento del atomizador metálico

Proceso típico de atomización

| Paso | Actividad |

|---|---|

| 1 | Cargar el horno de inducción con el metal a atomizar |

| 2 | Fundir completamente el metal y dejar que alcance la temperatura de recalentamiento |

| 3 | Iniciar el flujo de gas inerte en el atomizador a la presión deseada |

| 4 | Abrir el horno de inducción y verter el metal fundido en la artesa/el crisol. |

| 5 | Deje que el metal fluya hacia el atomizador para su desintegración en polvo |

| 6 | Polvo transportado por el gas a los separadores ciclónicos para su recogida |

| 7 | Tamizar el polvo para eliminar las partículas grandes y los finos |

| 8 | Envasar el polvo final en recipientes una vez enfriado |

Parámetros críticos del proceso

- Temperatura de recalentamiento del metal

- Caudal de metal fundido en el atomizador

- Caudal y presión de gas/agua

- Configuración de vertido y cantidad de carga de metal

- Diseño y geometría de la boquilla

- Recogida y tamizado

Aspectos de mantenimiento

- Inspeccione y sustituya periódicamente las boquillas, válvulas y camisas desgastadas.

- Compruebe si los conductos de gas y los surtidores de agua presentan obstrucciones que afecten al caudal.

- Supervisar el accionamiento y los cojinetes del atomizador centrífugo

- Deposición limpia de polvo en el interior de tuberías y recipientes

- Mantenimiento del horno de inducción, sensores de temperatura, etc.

Ventajas y limitaciones

Ventajas y beneficios

- Produce polvos finos y esféricos ideales para AM, MIM, etc.

- Alcanza altos índices de producción de polvo

- Distribución homogénea y ajustada del tamaño de las partículas

- Buena pureza gracias a la atomización con gas inerte

- Gama de tamaños flexible de 10 μm a 300 μm

- Proceso escalable capaz de producir toneladas

Desventajas y limitaciones

- El polvo atomizado en agua puede oxidarse mucho

- El atomizador centrífugo tiene un tamaño limitado

- El control de la distribución del tamaño de las partículas puede ser difícil

- El polvo muy fino plantea problemas de seguridad

- Elevada inversión de capital en equipos

- El proceso requiere controles estrictos y optimización

Cómo elegir un atomizador de metal

Consideraciones clave para la selección

- Tipo de metal a atomizar

- Cantidad de polvo deseada, especificaciones de tamaño y forma

- Niveles de pureza y contenido de oxígeno requeridos

- Limitaciones presupuestarias y planes de expansión

- Superficie y altura disponibles

- Capacidad de sistemas auxiliares

- Nivel de automatización y control necesario

- Servicio posventa y mantenimiento

- Cumplimiento de normas y certificaciones

Elegir bien

- Preseleccionar a los proveedores en función de su experiencia, capacidad y evaluaciones

- Especifique los requisitos del polvo y obtenga propuestas de diseño

- Comparar opciones en cuanto a coste, ritmo de producción y características

- Evaluar la calidad y la garantía de los equipos auxiliares

- Comprobar los plazos de producción y entrega de los proveedores

- Validar el diseño, la instalación y la asistencia posventa

- Elija un atomizador modular y personalizable para mayor flexibilidad

- Priorizar la calidad y la distribución ajustada sobre el menor coste

- Seleccionar un proveedor dispuesto a codesarrollar sistemas para necesidades específicas

Preguntas frecuentes

P: ¿Cuál es el tamaño típico del polvo metálico atomizado?

R: El tamaño de las partículas de la mayoría de los atomizadores oscila entre 10 y 250 micras. Los atomizadores de gas pueden obtener un polvo más fino de hasta 10 micras, mientras que los atomizadores de agua producen un polvo más grueso de más de 100 micras.

P: ¿Qué metales pueden pulverizarse?

R: Los metales que se atomizan habitualmente son el aluminio, el cobre, el hierro, el níquel, el cobalto, el titanio, el tantalio y el acero inoxidable. También pueden atomizarse aleaciones y metales reactivos como el magnesio.

P: ¿Qué grado de esfericidad tienen los polvos atomizados?

R: Los polvos atomizados tienen una morfología muy esférica porque las gotitas se solidifican rápidamente en vuelo. Se alcanzan niveles de esfericidad de 0,9 a 1. La atomización con gas hace que el polvo sea más esférico.

P: ¿Cuál es el principal uso del polvo metálico atomizado?

R: El uso principal es en pulvimetalurgia para prensar y sinterizar componentes. Los polvos finos también son ideales para la fabricación aditiva de metales mediante fusión de lecho de polvo o deposición de energía dirigida.

P: ¿Cómo se controla la distribución del tamaño del polvo en la atomización?

R: El diseño de la boquilla, el caudal de metal fundido, la presión del gas y la configuración de la atomización determinan la distribución del tamaño de las partículas. Las múltiples etapas de tamizado posteriores a la atomización ayudan a reducir la distribución.

P: ¿La atomización de metales requiere conocimientos especiales?

R: Aunque se trata de un proceso automatizado, se necesitan conocimientos en áreas como la metalurgia, la pulverización térmica y la manipulación de polvos para optimizar y controlar adecuadamente el atomizador con el fin de obtener una producción de polvo metálico de calidad.

P: ¿Qué determina la velocidad de producción de un atomizador?

R: El caudal de metal, la presión del gas y la capacidad del atomizador determinan la velocidad de producción. Los atomizadores industriales pueden producir 100 kg/h de polvo, mientras que los atomizadores de laboratorio pueden producir solo unos pocos kg/h.

P: ¿Cómo determinar el tamaño y el tipo de atomizador adecuados?

R: Los factores clave son la cantidad de polvo necesaria, el presupuesto, la infraestructura existente y las características del polvo deseado. Esto ayuda a elegir entre gas, agua o centrífugas en función de la capacidad necesaria.

P: ¿La atomización de metales produce subproductos residuales?

R: No hay muchos residuos sólidos, pero es necesario tratar los efluentes gaseosos y el agua. También es necesaria la extracción de polvo de las zonas de manipulación de polvo. Es necesario eliminar adecuadamente los filtros y consumibles usados.

Conclusión

La atomización de metales permite convertir el metal a granel en finos polvos esféricos utilizando gas, agua o energía centrífuga. Con un control estricto de los parámetros del proceso, se pueden producir polvos personalizados de gran pureza, ideales para la AM. Esta guía ha resumido el funcionamiento, los tipos, las aplicaciones, los proveedores y las consideraciones técnicas de los sistemas de atomización de metales. La información estructurada permite comparar fácilmente las distintas opciones para elegir el atomizador adecuado.