Los polvos metálicos se utilizan ampliamente en la fabricación aditiva, el moldeo por inyección de metales y otras aplicaciones pulvimetalúrgicas. Este artículo ofrece una visión general de los distintos polvos metálicos, métodos de producción, propiedades, especificaciones, aplicaciones y precios, proveedor de polvo metálico así como las ventajas y limitaciones de las tecnologías basadas en el polvo.

Visión general de polvos metálicos

Los polvos metálicos transformados en componentes de uso final ofrecen ventajas como:

- Aleaciones/composiciones personalizadas inalcanzables mediante la metalurgia de lingotes

- Geometrías complejas y ligeras gracias a la fabricación aditiva

- Fabricación de formas netas reduciendo el desperdicio frente a los métodos sustractivos

- Propiedades isótropas de la solidificación rápida frente a la colada

Los polvos metálicos comunes van desde aceros inoxidables, aceros para herramientas y superaleaciones hasta titanio, aluminio, cobre y aleaciones exóticas. La producción mediante atomización con gas inerte, atomización con agua y proceso de electrodo giratorio de plasma permite adaptar la distribución del tamaño de las partículas, la morfología y la microestructura a diferentes aplicaciones.

Tipos de polvo metálico

Aceros inoxidables

Los polvos de acero inoxidable austenítico y martensítico como el 316L, 420 y 17-4PH ofrecen una buena resistencia a la corrosión y una gran dureza tras el tratamiento térmico:

| Grado | Propiedades | Aplicaciones |

|---|---|---|

| 316L | Excelente resistencia a la corrosión, gran soldabilidad/formabilidad | Bombas, válvulas, equipos marinos |

| 420 | Gran dureza, resistencia al desgaste | Herramientas de corte, rodamientos |

| 17-4PH | Alta resistencia, moderada resistencia a la corrosión, buena tenacidad tras el envejecimiento | Componentes aeroespaciales e industriales |

Aceros para herramientas

Los aceros para herramientas templables al aire, como el H13 y el D2, proporcionan niveles de dureza muy elevados tras el tratamiento térmico:

| Grado | Gama de dureza | Utiliza |

|---|---|---|

| H13 | 50-55 HRC | Moldes de inyección, matrices, utillaje |

| P20 | 30-40 HRC | Moldes de inyección de plástico |

| D2 | 60-62 HRC | Herramientas de corte, matrices de conformado |

Superaleaciones

Las aleaciones a base de níquel, hierro y cobalto ofrecen una resistencia excepcional a altas temperaturas para entornos extremos:

| Grado | Temperatura máxima de servicio | Utiliza |

|---|---|---|

| Inconel 718 | 700°C | Componentes y sistemas aeroespaciales |

| Inconel 625 | 980°C | Turbinas aeroespaciales, equipos petroquímicos |

| Haynes 282 | 870°C | Piezas de motores a reacción, turbinas terrestres |

| Cromo cobalto | 500°C | Implantes médicos/dentales |

Aluminio y titanio

Los metales ligeros como el aluminio y las aleaciones de titanio permiten fabricar piezas estructurales ligeras con una buena resistencia a la corrosión (Ti) y una elevada relación resistencia-peso:

| Grado | Utiliza |

|---|---|

| AlSi10Mg | Componentes aeroespaciales y de automoción, prototipos |

| Ti-6Al-4V | Piezas estructurales aeroespaciales, implantes biomédicos |

Cobre y wolframio

El cobre ofrece una alta conductividad térmica y eléctrica, mientras que los grados de tungsteno proporcionan una dureza extrema y una densidad de hasta 18 g/cc:

| Material | Aplicaciones |

|---|---|

| Cobre | Disipadores térmicos, electrodos, puntas de soldadura |

| Aleaciones pesadas de tungsteno | Protección contra radiaciones, amortiguación de vibraciones |

Aleaciones exóticas

Las calidades avanzadas incluyen metales preciosos, metales refractarios e imanes permanentes de tierras raras:

| Grado | Composición | Utiliza |

|---|---|---|

| Elgiloy | Co-Cr-Ni + oligoelementos | Productos sanitarios, elementos de fijación |

| Nitinol | Níquel-titanio | Actuadores, aplicaciones criogénicas |

| Imanes de neodimio | Nd-Fe-B | Motores, generadores, sensores |

Estos permiten propiedades eléctricas, magnéticas, termomecánicas y biocompatibles especializadas para aplicaciones especializadas.

Métodos de producción

La atomización con gas es la técnica principal para fabricar distribuciones de tamaño de partícula definidas y optimizadas para la fabricación aditiva, el moldeo por inyección de metales, etc. La atomización con agua sirve para aplicaciones de coste reducido, como el moldeo por inyección de polvo de casquillos y filtros.

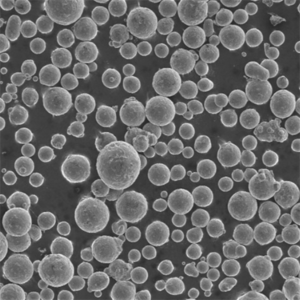

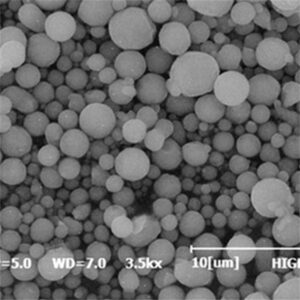

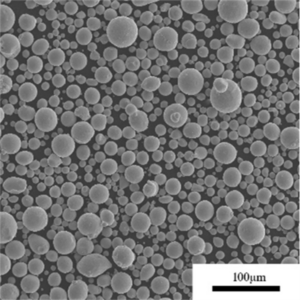

Atomización de gases

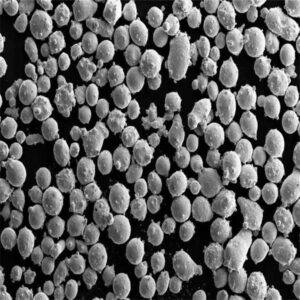

Un gas inerte a alta presión (normalmente argón o nitrógeno) separa finas gotas de metal fundido de la corriente de fusión que se solidifican rápidamente en polvos esféricos ideales para la fusión capa a capa. La química y microestructura deseadas se incorporan a la aleación antes de la atomización. Esto facilita una gran pureza del polvo y una composición uniforme adaptada a la funcionalidad de la pieza.

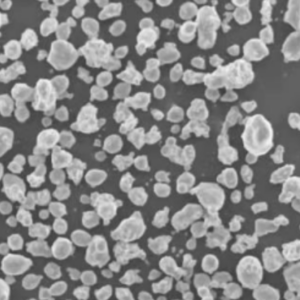

Atomización del agua

En este proceso, la corriente de metal fundido se desintegra mediante chorros de agua a alta velocidad en partículas finas que se enfrían rápidamente para formar formas irregulares. Es un proceso más barato, útil para aplicaciones de gran volumen en las que se aceptan características de polvo suelto.

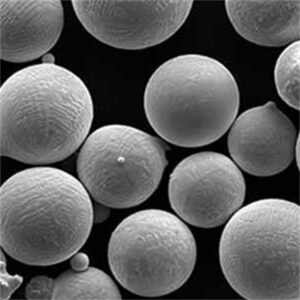

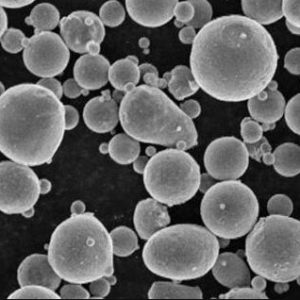

Proceso de electrodo giratorio

En este método, un arco eléctrico funde una barra giratoria que alimenta una antorcha de plasma. El metal evaporado se condensa en una atmósfera de gas inerte y las partículas fundidas que giran forman polvo esférico. Ofrece un control extremadamente fino de la distribución del tamaño de las partículas para aplicaciones especializadas.

Propiedades y especificaciones

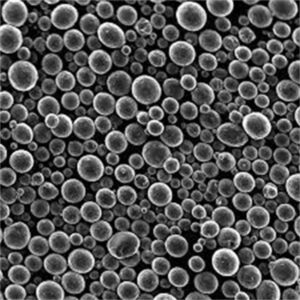

Las características clave del polvo, como la forma de las partículas, la distribución del tamaño, la velocidad de flujo y la densidad aparente, determinan el rendimiento en procesos posteriores como la fabricación aditiva:

| Parámetro | Alcance típico | Significado |

|---|---|---|

| Forma de las partículas | Preferiblemente esférico | Influye en la densidad de empaquetado, la fluidez y la capacidad de extensión durante la impresión |

| Distribución por tamaños | 15-45 μm típico | Repercusiones en la resolución, el acabado superficial y la densidad de las características mínimas |

| Caudal | 25-40 s/50g | Indica fluidificación del polvo, esparcibilidad, reducción de la aglomeración |

| Densidad aparente | Hasta 65% teóricos | Necesario para una alta densificación durante la sinterización o la fusión |

| Carbono residual | < 0,01% | Determina la captación de oxígeno/nitrógeno que afecta a las mecánicas |

Informes de ensayos de materiales de proveedores de polvo metálico mostrar datos detallados de caracterización para elegir el grado adecuado para la aplicación y el proceso previstos.

Ámbitos de aplicación

Fabricación aditiva

- Componentes aeroespaciales: álabes, impulsores, secciones de motor

- Implantes médicos - ortopédicos/dentales, herramientas quirúrgicas

- Automoción: válvulas, pistones, colectores

- Utillaje industrial: herramientas de corte, troqueles, moldes

Moldeo por inyección de metales

- Pequeñas piezas de precisión: engranajes, boquillas, elementos de fijación

- Tornillos ortopédicos, implantes de rodilla/cadera

- Mecanismos de automoción: cerraduras, poleas

Revestimientos por pulverización térmica

- Capas resistentes al desgaste - ejes de bomba, rodillos

- Protección contra la corrosión: válvulas, tuberías, recipientes

Prensa de polvo y sinterización

- Cojinetes autolubricantes

- Imanes permanentes

- Piezas estructurales mediante prensado isostático en frío/caliente

Las características personalizadas del polvo permiten diversas aplicaciones que aprovechan la fabricación con forma neta o casi neta.

proveedor de polvo metálico

Los principales proveedores europeos, asiáticos y norteamericanos atienden la demanda de polvo metálico en todos los sectores y zonas geográficas.

| Empresa | Materiales | Capacidad | Mercados |

|---|---|---|---|

| Sandvik | Aceros inoxidables, aceros para herramientas, superaleaciones | 210.000 TM | Europa, Asia |

| GKN | Aceros inoxidables, superaleaciones, aleaciones de Ti | 170.000 TM | Europa, América del Norte |

| Praxair | Aleaciones de Ti, Ni, Co | 110.000 TM | Norteamérica y Sudamérica |

| Hoganas | Aceros para herramientas, aceros inoxidables, aceros de baja aleación | 100.000 TM | Europa, Asia |

| Polvos metálicos de Río Tinto | Aluminio, Ti, grados intermetálicos | 75.000 TM | Global |

Estas empresas ofrecen una amplia capacidad en procesos de atomización, acompañada de un riguroso control de calidad interno sobre las características y la limpieza del polvo, respaldado por informes de pruebas certificadas sobre química, distribución del tamaño de las partículas, microestructura y consistencia de los lotes.

Los expertos en aplicaciones ayudan a personalizar las aleaciones existentes o a diseñar nuevos grados adaptados a las necesidades de propiedades mecánicas, geometría y funcionalidad del cliente, desde la creación de prototipos hasta los pedidos de polvo metálico a escala comercial.

Precios del polvo metálico

| Material | Precios |

|---|---|

| Acero inoxidable 316L | $5-20/kg |

| Acero martensítico envejecido | $30-60/kg |

| Acero para herramientas H13 | $12-30/kg |

| Inconel 718 | $50-150/kg |

| Titanio Ti-6Al-4V | $100-500/kg |

Los precios dependen en gran medida del volumen de pedidos, el grado de calidad (comercial, aeronáutica, médica, etc.), la dinámica de la demanda regional y el grado de certificación. Los grandes clientes OEM homologados obtienen precios mucho más bajos, incluso de $30-40/kg para las superaleaciones aeroespaciales comunes.

Ventajas e inconvenientes de la pulvimetalurgia

Ventajas

- Aleaciones/composiciones personalizadas fuera de la gama metalúrgica convencional de los lingotes

- Geometrías complejas de fabricación aditiva con montaje reducido

- Fabricación de forma casi neta con menor desperdicio de materia prima

- Propiedades mecánicas mejoradas gracias a la solidificación rápida

Limitaciones

- Ritmos de producción generalmente más lentos que la fundición o la forja

- Se necesitan pasos adicionales como CIP/HIP en AM para mejorar la densidad

- La reutilización del polvo puede dar lugar a cambios en las características

- Requiere sistemas de manipulación para recuperar/reciclar el polvo no utilizado

Resumen

En resumen, los principales tipos de polvo metálico abarcan el acero inoxidable, las herramientas y las superaleaciones, además del aluminio y el titanio utilizados en la fabricación aditiva, el moldeo por inyección de metales y los revestimientos por pulverización térmica. La atomización con gas, agua y plasma permite adaptar la distribución del tamaño del polvo, la forma y la microestructura. La calidad certificada de los principales proveedores mundiales se ajusta a los requisitos de la aplicación en términos de química, características de las partículas y limpieza. Para la creación de prototipos o la producción en serie, la adecuación del tipo de polvo metálico a las necesidades de funcionalidad, proceso y rendimiento de la pieza es la clave del éxito de la fabricación.

Preguntas frecuentes

¿Cómo se fabrican los polvos metálicos?

La mayoría de los polvos comerciales se basan en procesos de atomización con gas inerte o agua para generar partículas esféricas finas con una distribución de tamaños muy controlada.

¿Cuáles son los principales tipos de polvos metálicos?

Las clasificaciones comunes incluyen aceros inoxidables, aceros para herramientas, superaleaciones, aleaciones de aluminio/titanio, aleaciones pesadas de tungsteno y metales preciosos, incluidos los exóticos como Elgiloy, Nitinol, etc.

¿Qué factores influyen en el precio del polvo metálico?

Los precios dependen en gran medida del volumen, el alcance de la certificación, la dinámica de la demanda regional, los costes de las materias primas y la composición de la aleación: las superaleaciones exóticas pueden costar entre 5 y 10 veces más que los grados de acero inoxidable por kilogramo.

¿Cuáles son los tamaños típicos de los polvos metálicos?

Una distribución estándar para la fabricación aditiva se sitúa entre 15-45 micras. Las calidades atomizadas con agua pueden oscilar entre 45-150 μm, utilizadas principalmente para el prensado y la sinterización.

¿Qué determina la elección de los polvos metálicos?

Las consideraciones clave son la funcionalidad de la pieza (temperatura de funcionamiento, tensiones, etc.), el método de fabricación (fundición, MIM, AM), los objetivos de coste, el grado de postratamiento y la disponibilidad en la forma de producto deseada.

¿Cómo se caracterizan y especifican los polvos metálicos?

Los parámetros típicos que figuran en los informes de ensayos de materiales abarcan la composición del polvo, la distribución del tamaño de las partículas, la morfología (esférica/irregular), las características de fluidez, la densidad aparente y los niveles de impurezas residuales. Estos parámetros determinan la aptitud para el servicio.

¿Existen normas para los polvos metálicos?

Las normas ASTM, ASME, MPIF, ISO y las normas nacionales/regionales equivalentes ayudan a definir las especificaciones de los grados comunes en términos de química, fabricación, procedimientos de muestreo, metodología de ensayo, condiciones de suministro y garantía de calidad.

¿Qué precauciones hay que tomar al manipular polvos metálicos?

Los principales riesgos son la inflamabilidad y las explosiones. Las cajas de guantes de gas inerte, los sistemas de transporte cerrados, la conexión a tierra y los revestimientos antiestáticos contribuyen a la manipulación segura del polvo, junto con el uso de equipos de protección personal durante la extracción y la transferencia.