Visión general de la fusión selectiva por láser

Fusión selectiva por láser (SLM) es un proceso de impresión 3D de metal por fusión en lecho de polvo que utiliza un láser para fundir y fusionar selectivamente partículas de polvo metálico capa por capa para construir piezas totalmente densas.

Atributos clave de la tecnología SLM:

| Característica | Descripción |

|---|---|

| Materiales | Metales como acero inoxidable, titanio, aluminio, aleaciones de níquel |

| Tipo láser | Láseres de fibra, CO2 o diodo directo |

| Atmósfera | Atmósfera inerte de argón o nitrógeno |

| Resolución | Capaz de rasgos finos de hasta 150 μm |

| Precisión | Piezas con dimensiones ±0,2% o mejores |

La SLM permite fabricar piezas metálicas complejas y personalizables para aplicaciones aeroespaciales, médicas, automovilísticas e industriales.

Cómo funciona la fusión selectiva por láser

El proceso de impresión SLM funciona de la siguiente manera:

- Modelo 3D cortado en capas de sección transversal 2D

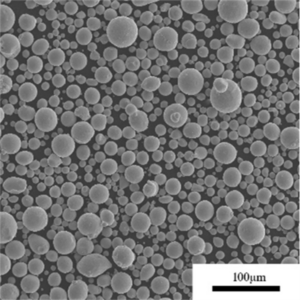

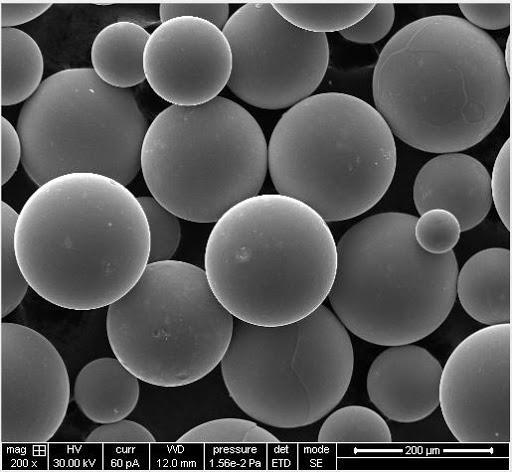

- Polvo extendido sobre la placa de impresión en capa fina

- El láser escanea selectivamente la capa, fundiendo el polvo

- El polvo fundido se solidifica y se fusiona

- La placa de construcción baja y la nueva capa se extiende encima

- El proceso se repite hasta que se acumula toda la pieza

El polvo sin fundir proporciona soporte mientras se construye el componente. Esto permite geometrías complejas sin estructuras de soporte específicas.

Tipos de sistemas de fusión selectiva por láser

Existen varios SLM configuraciones del sistema:

| Sistema | Detalles |

|---|---|

| Láser único | Un láser de alta potencia para fusión |

| Láser múltiple | Varios láseres para aumentar la velocidad de construcción |

| Sistema de escaneado | Espejos galvo o ópticas fijas |

| Manipulación de polvo metálico | Sistemas abiertos o cerrados de reciclado de polvo |

| Control de la atmósfera | Cámara de impresión sellada llena de argón o nitrógeno |

Los sistemas multiláser ofrecen construcciones más rápidas, mientras que la manipulación del polvo en circuito cerrado mejora la eficiencia y la reciclabilidad.

Materiales para la fusión selectiva por láser

Entre los materiales metálicos más utilizados para la SLM se incluyen

| Material | Beneficios |

|---|---|

| Aleaciones de aluminio | Ligero y resistente |

| Aleaciones de titanio | Elevada relación resistencia/peso |

| Aceros inoxidables | Resistencia a la corrosión, alta tenacidad |

| Aceros para herramientas | Gran dureza y resistencia al desgaste |

| Aleaciones de níquel | Resistencia a altas temperaturas |

| Cobalto-Cromo | Biocompatible con buen desgaste |

Una gama de aleaciones en polvo permite obtener propiedades como la resistencia, la dureza, la resistencia a la temperatura y la biocompatibilidad necesarias en distintas aplicaciones.

Aplicaciones de la fusión selectiva por láser

Entre las aplicaciones típicas de la impresión metálica SLM se incluyen:

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Componentes de motor, estructuras ligeras |

| Médico | Implantes, prótesis e instrumentos a medida |

| Automoción | Piezas ligeras, herramientas personalizadas |

| Industrial | Componentes aligerados, producción final |

| Petróleo y gas | Válvulas resistentes a la corrosión, piezas de boca de pozo |

La SLM permite consolidar piezas metálicas complejas y personalizadas en una sola pieza y optimizar su peso y rendimiento.

Ventajas de la fusión selectiva por láser

Principales ventajas de la tecnología SLM:

| Beneficio | Descripción |

|---|---|

| Geometrías complejas | Libertad de diseño ilimitada para formas orgánicas |

| Consolidación parcial | Ensamblajes impresos como un solo componente |

| Personalización | Se adapta fácilmente para producir piezas personalizadas |

| Aligeramiento | Estructuras reticulares y optimización topológica. |

| Ahorro de material | Reducción de residuos en comparación con los métodos sustractivos |

| Tratamiento posterior | Puede requerir la eliminación de soportes y el acabado de la superficie |

Estas ventajas permiten obtener piezas metálicas de uso final de mayor rendimiento en plazos y costes competitivos con volúmenes de producción más bajos.

Limitaciones de la fusión selectiva por láser

Entre las limitaciones del SLM se incluyen:

| Limitación | Descripción |

|---|---|

| Tamaño de la pieza | Limitado al volumen de impresión, normalmente inferior a 1 m3 |

| Productividad | Los ritmos de producción relativamente lentos limitan los grandes volúmenes |

| Tratamiento posterior | Puede requerir la retirada de soportes, mecanizado, acabado |

| Anisotropía | Las propiedades mecánicas varían en función de la orientación de la estructura |

| Acabado superficial | La superficie impresa es relativamente rugosa |

| Experiencia del operador | Requiere una amplia experiencia en impresoras |

Esta tecnología es la más adecuada para volúmenes de producción bajos o medios de piezas metálicas complejas.

Proveedores de impresoras SLM

Principales fabricantes de sistemas SLM:

| Empresa | Sistemas destacados |

|---|---|

| EOS | Serie EOS M |

| Sistemas 3D | Serie DMP |

| Aditivos GE | Línea X 2000R |

| trompeta | TruPrint 1000, 3000 |

| Soluciones SLM | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

La gama de máquinas abarca desde volúmenes de construcción más pequeños, en torno a 250 x 250 x 300 mm, hasta grandes sistemas de 800 x 400 x 500 mm de alta productividad.

Selección de una impresora 3D SLM

Consideraciones clave a la hora de seleccionar un sistema SLM:

| Factor | Prioridad |

|---|---|

| Volumen de construcción | Adaptación a los tamaños de pieza requeridos |

| Materiales de apoyo | Aleaciones necesarias como Ti, Al, inoxidable, aceros para herramientas |

| Sistema de gas inerte | Manipulación sellada y automatizada de argón o nitrógeno |

| Tecnología láser | Láseres de fibra, CO2 o diodo directo |

| Método de escaneado | Exploración con galvo o espejo fijo |

| Manipulación del polvo | Se prefiere el reciclaje en circuito cerrado |

El sistema SLM óptimo proporciona los materiales, el volumen de fabricación, la velocidad y las características de manipulación del polvo necesarios para las aplicaciones.

Requisitos de las instalaciones de SLM

Para operar una impresora SLM, la instalación debe cumplir:

- Niveles de potencia eléctrica 20-60 kW típicos

- Temperatura estable en torno a 20-25°C

- Humedad baja por debajo de 70% HR

- Control de partículas y manipulación de polvo metálico

- Alimentación y ventilación de gas inerte

- Filtración de partículas en el tubo de escape

- Sistemas de vigilancia de la atmósfera

- Sólidos procedimientos de seguridad del personal

Los sistemas SLM requieren una importante infraestructura de energía, refrigeración, manipulación del polvo y suministro de gas inerte.

Parámetros del proceso de impresión SLM

Parámetros típicos de impresión SLM:

| Parámetro | Alcance típico |

|---|---|

| Potencia del láser | 100-400 W |

| Velocidad de escaneo | 100-2000 mm/s |

| Grosor de la capa | 20-100 μm |

| Distancia entre escotillas | 50-200 μm |

| Tamaño del punto | 50-100 micras |

| Patrón de exploración | Alternado, girado para cada capa |

Se requiere un ajuste preciso de estos parámetros para conseguir piezas totalmente densas para cada aleación en polvo.

SLM Directrices de diseño y limitaciones

Entre las principales directrices de diseño del SLM se incluyen:

| Directriz | Razón |

|---|---|

| Espesor mínimo de pared | Evita la acumulación de calor y el alabeo |

| Voladizos soportados | Evitar el colapso sin soportes |

| Evitar los rasgos finos | Evitar la fusión o vaporización |

| Orientar para la fuerza | Optimización de la dirección de la carga |

| Minimizar el uso de ayudas | Simplificar el tratamiento posterior |

El proceso SLM impone requisitos geométricos, como ángulos de voladizo y tamaños mínimos de las características, que deben tenerse en cuenta.

Requisitos de postprocesamiento de SLM

Pasos habituales del postprocesado de piezas SLM:

| Proceso | Propósito |

|---|---|

| Eliminación de soportes | Eliminar los soportes autogenerados del software |

| Eliminación de polvo | Limpiar los restos de polvo de los conductos internos |

| Acabado de superficies | Mejorar el acabado superficial y la rugosidad mediante mecanizado |

| Alivio del estrés | Reducir las tensiones residuales mediante tratamiento térmico |

| Prensado isostático en caliente | Mejorar la densidad y reducir los vacíos internos |

El nivel de postprocesado depende de los requisitos de la aplicación en cuanto a tolerancias, acabados superficiales y propiedades de los materiales.

Ensayos de cualificación de piezas SLM

Ensayos de cualificación típicos para componentes SLM:

| Tipo de prueba | Descripción |

|---|---|

| Análisis de densidad | Medir la densidad en comparación con los materiales forjados |

| Pruebas mecánicas | Ensayos de tracción, fatiga y resistencia a la fractura |

| Metalografía | Imágenes de microestructuras y análisis de defectos |

| Análisis químicos | Comprobar que la composición coincide con las especificaciones |

| No destructivo | Tomografía computarizada o inspección por rayos X para detectar vacíos |

Unas pruebas exhaustivas garantizan que las piezas SLM cumplen los requisitos antes de introducirse en aplicaciones de producción.

Beneficios de SLM Tecnología

La fusión selectiva por láser ofrece ventajas clave:

- Geometrías orgánicas complejas que no son posibles con fundición o CNC

- estructuras más ligeras gracias a la optimización topológica

- Consolidación de piezas en componentes impresos individuales

- Reducción de residuos en comparación con los métodos sustractivos

- Personalización e iteraciones rápidas de diseño

- Producción justo a tiempo de piezas metálicas

- Alta resistencia y dureza acercándose a los materiales forjados

Estas ventajas hacen que la SLM sea adecuada para producir piezas de alto valor y bajo volumen a demanda en todos los sectores.

Retos de la adopción de la impresión SLM

Entre los obstáculos a la adopción de la GST figuran los siguientes

| Desafío | Estrategias de mitigación |

|---|---|

| Alto coste de impresión | Aprovechar las oficinas de servicios, validar el ROI |

| Opciones de material | Nuevas aleaciones en desarrollo, proveedores especializados |

| Conocimiento del proceso | Programas de formación, curva de aprendizaje |

| Normas | Se están elaborando protocolos de cualificación de piezas |

| Tratamiento posterior | Procesos automatizados en desarrollo |

A medida que la tecnología madura, estos obstáculos se reducen gracias a la mejora de los materiales, los equipos, la formación y los esfuerzos de normalización en todo el sector.

El futuro de la fusión selectiva por láser

Tendencias emergentes en la tecnología SLM:

- Volúmenes de construcción superiores a 500 x 500 x 500 mm

- Sistemas multiláser para velocidades de fabricación más rápidas

- Aleaciones expandidas, incluidas las superaleaciones de alta temperatura

- Mejor reciclabilidad y manipulación del polvo

- Eliminación automática de soportes y postprocesamiento

- Fabricación híbrida que combina AM y CNC

- Software especializado para la optimización del diseño

- Normalización de los parámetros del proceso y cualificación de las piezas

Los sistemas SLM seguirán avanzando en términos de tamaño de fabricación, velocidad, materiales y fiabilidad para satisfacer las necesidades de producción de un mayor número de aplicaciones industriales.

Resumen de los puntos clave

- La SLM fusiona selectivamente polvo metálico con un láser para la impresión 3D de densidad completa

- Proceso de fusión de lecho de polvo capaz de realizar detalles finos y geometrías complejas

- Adecuado para aplicaciones aeroespaciales, médicas, automovilísticas e industriales

- Utiliza metales como acero inoxidable, titanio, aluminio y aleaciones de níquel

- Ofrece ventajas de consolidación de piezas, personalización y aligeramiento

- Requiere atmósfera controlada y sistemas robustos de manipulación del polvo

- Las piezas impresas pueden requerir un tratamiento posterior importante.

- Tecnología líder para aplicaciones de producción de volumen bajo a medio

- Mejoras continuas en materiales, tamaño de construcción, velocidad y calidad.

- Permite imprimir componentes metálicos de alto rendimiento

La fusión selectiva por láser seguirá creciendo como solución de fabricación industrial de piezas metálicas personalizadas a la carta.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

|---|---|

| ¿Qué materiales son compatibles con la SLM? | La mayoría de las aleaciones soldables, como acero inoxidable, titanio, aluminio, acero para herramientas, aleaciones de níquel y cromo-cobalto. |

| ¿Cuál es la precisión típica de las piezas SLM? | En la mayoría de las geometrías se puede alcanzar una precisión dimensional de ±0,2%. |

| ¿Qué tratamiento posterior es necesario? | Son habituales la eliminación de soportes, la eliminación de polvo, el acabado de superficies, el alivio de tensiones y el prensado isostático en caliente. |

| ¿Cuáles son los defectos más comunes de la SLM? | Porosidad, agrietamiento, delaminación de la capa, alabeo, mal acabado superficial, partículas no fundidas. |

| ¿Qué tipos de láser se utilizan en la SLM? | Se suelen utilizar láseres de fibra, láseres de CO2 o diodos de alta potencia. |